Klingelnberg G 35 – 讓雙主軸機床脫穎而出

隨著 Oerlikon 傘齒輪研磨機 G35 的問世,Klingelnberg實現了五次切削方法的新機床設計,致使航空齒輪製造在效率方面真正起飛了。

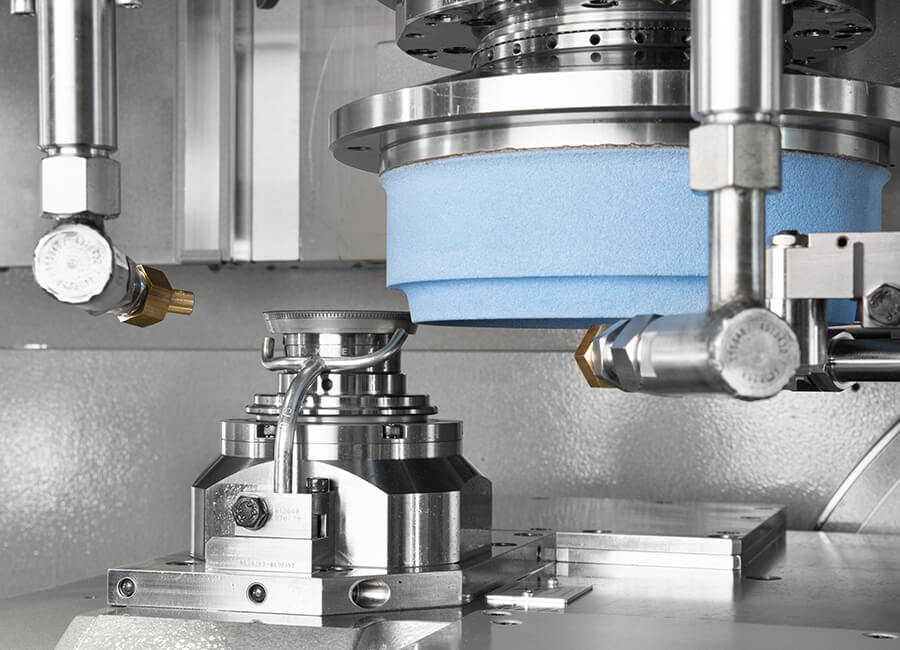

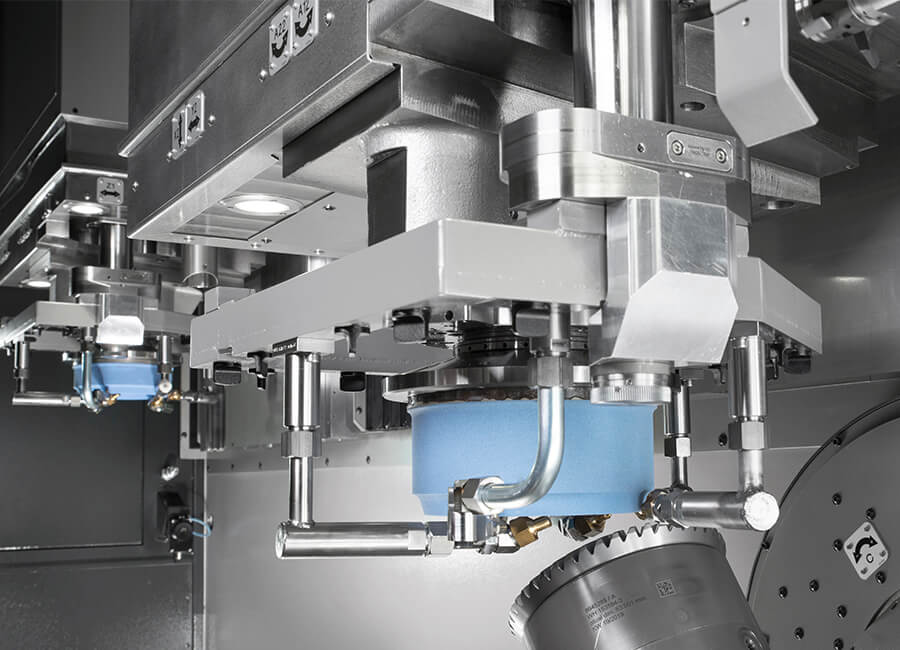

為了實現這一目標,系統供應商將成熟的技術與新的理念相結合。在航空工業固定使用透過 5 切削方法製造的傘齒輪,這需要使用不同的刀具和不同的機器設置,來連續加工小齒輪凹面(concave)與凸面(convex)。 由於航空應用的複雜認證程序,更換另一種齒輪傳動裝置是不可能的。然而,新開發的 Oerlikon 傘齒輪研磨機 G35 憑藉其技術,使航空齒輪的生產效率大大提高:它的兩個垂直排列的磨齒主軸,專門針對這些要求而設計。與老式的雙主軸固定磨削主軸的概念不同, G35 配備了兩個可獨立定位的磨削頭,從而實現了最大的靈活性。

高剛性和熱穩定性可確保最佳的加工效果,並且由於採用了先進的垂直概念,因此可以避免在工作室內的磨屑沉積。 因此,其名稱為“Clean Cabin”。 該機床的操作概念基於前瞻性的 KOP-G 軟體界面,該界面可通過高解析觸控螢幕直觀地操作。 因此,控制面板上的功能鍵可直接執行常用的配置功能。

在一個階段中完成複雜組件的完整測量(一次完成)

無論是車削毛坯,研磨工件或是滾動軸承– Klingelnberg G 系列精密測量中心都是專門為軸向對稱零件的生產過程而設計的。Klingelnberg 採用的是在一個階段內完成各種測量過程的方法(一次完成)。 Klingelnberg 精密測量中心能夠在一個自動化週期內快速測量尺寸、形狀、輪廓和表面粗糙度。這降低了投資成本,並有助於降低製程成本。此外,如果直接在生產中使用,Klingelnberg 精密測量中心還可以確保所需的測量精度。因此,這不僅節省了空調成本,而且測量中心也可以直接整合到生產過程中。這樣就無需設置多台不同的機器,從而節省了寶貴的生產空間。因此, Klingelnberg 憑藉其 G 系列精密測量中心,為降低品質成本做出了重大貢獻。

憑藉 "Done-in-One "原則,在一台機器上完成軸向對稱零件的測量,Klingelnberg 精密測量中心的 G-Variant 也在今年六月獲得了測量技術類的 2020 年最佳工業獎(由 MM MaschinenMarkt 頒發)。

延伸閱讀

KLINGELNBERG 二度榮獲MM貿易雜誌評比「最佳工業獎」

KLINGELNBERG 為世界測量技術帶來新動力