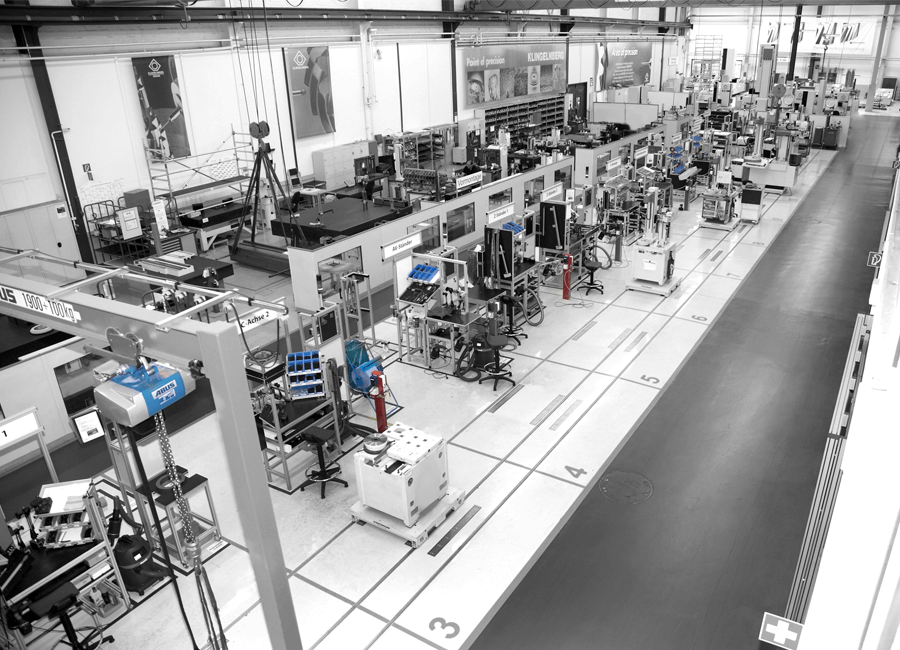

幾十年來,各行各業的用戶都在仰賴Klingelnberg成熟的測量技術,該技術取代了多達六種傳統測量設備。齒輪測量、光學測量、三次元坐標測量、形狀和位置測量、粗糙度測量和輪廓測量,都可以在一次夾持中實現全自動量測。 整個P系列精密測量中心的測量技術和機器設計都是相同的,並可通過附加選配進行客製化。 在G系列版本中,Klingelnberg精密測量中心非常適合不僅需要尺寸測量,還需要大量複雜形狀和表面測量的生產製程。

P 16 G –滾動軸承的完整測量方案

P 16 G –滾動軸承的完整測量方案

滾動軸承必須同時執行幾個不同的任務:它們必須確保軸的高穩定性,同時提供低功率損耗和高耐用性。 由此產生的相關材料,幾何形狀,形狀精度和表面粗糙度的要求對製造提出了特殊的挑戰,因為當前的品質標準要求使用多種不同的精密測量設備。 因此,在三次元坐標測量機上測量尺寸,在形狀測試儀上測量形狀和噪音,在表粗測試儀上測量表面粗糙度,在輪廓測量儀上測量輪廓(例如邊緣半徑 – edge radius)。

降低高達46%的製程成本

Klingelnberg遵循在一個階段中執行這些量測方法,作為一個完整的測量(“Done-in-One”)。 一台Klingelnberg精密測量中心能夠在一個自動循環中快速測量尺寸,形狀,輪廓和表面粗糙度。 與業界目前的做法相比,這可以降低投資成本,並有助於將製程成本降低高達46%。 此外,當直接在產線機台旁邊使用時,Klingelnberg精密測量中心還可確保所需的測量精度。 這不僅節省了空調成本,而且測量中心也可以直接整合到生產製程中。 得益於Klingelnberg精密測量中心的堅固設計,維護和校準的成本被降到最低,進而對”總體擁有成本”(Total Cost of Ownership - TCO)產生了積極的影響。

P 26 –使用Klingelnberg光學計量學縮短測量時間

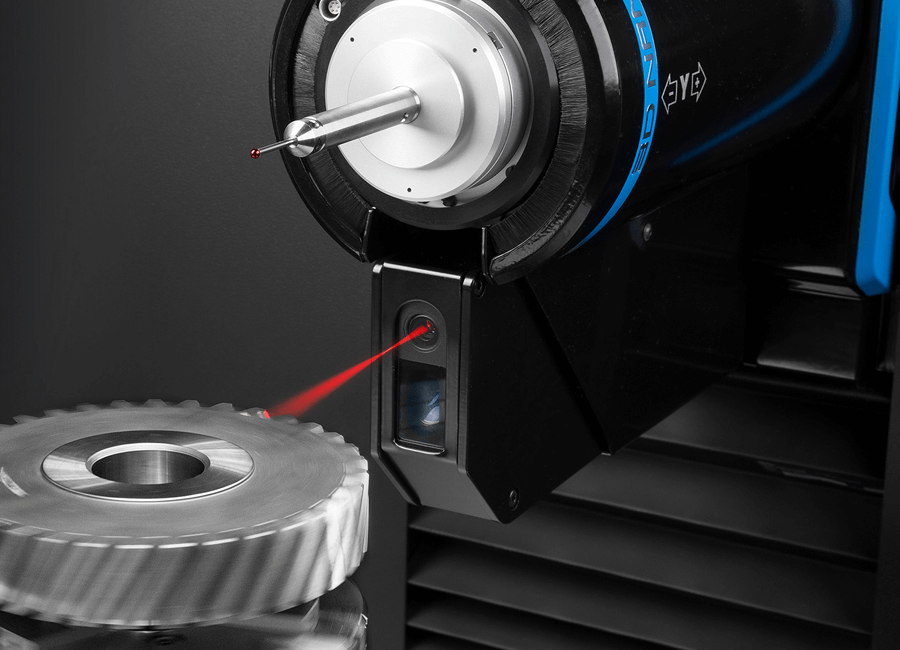

為了滿足所有測量任務的需要,Klingelnberg將HISPEED OPTOSCAN光學測量技術與成熟的高精度3D NANOSCAN探測系統相結合。 該系統結合了生產環境所需的最高精度和堅固性。 得益於高速轉換功能,最佳的測量系統可用於每項任務。

圓柱齒輪的測量時間可減少40%,卻不影響精度

這兩種方法也快速相繼應用於圓柱齒輪測量。 具體來說,可以使用電動汽車的應用範例進行說明:對於具有54個齒的齒輪,總的測量時間可以從2.5分鐘減少到90秒。 為此,針對耗時的測量使用光學量測器。因此,在理想情況下,測量時間可顯著減少90%。

而那些在測量時間、靈活性和精度方面採用接觸式測量更為有利的任務,都會依次使用接觸式測量。 特別值得注意的是,該操作程序已整合到享譽全球的Klingelnberg圓柱齒輪軟體中。 因此,只需進行適當的選擇,即可以全自動,時間最優化的方式組合測量方法。 數據輸入和操作不需要光學測量技術的專門知識。

P 100 –大型組建的創新測量解決方案

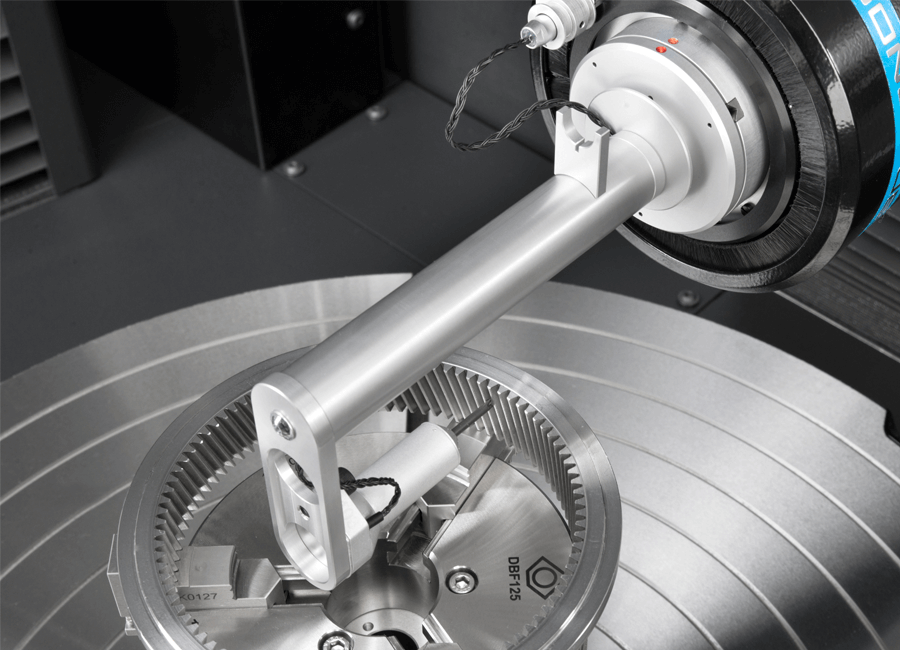

無論是為鐵路運輸,風力發電,印刷機還是採礦業製造齒輪裝置,全自動數位控制的P 100精密測量中心都是最合適的選擇。 該高精度測量中心具有高精確性、可靠性強、結構緊湊的特點,並提供各種軟體和硬體選配,即便是需要安裝於車間產線上,也能滿足全部要求。 長的垂直軸長達1200 mm,可以很容易地將長的工件夾持在頂心之間,並進行可靠地測量。 高精度旋轉台使P 100可以用作全面的形狀測量設備。 除了精確的、熱均質的機械結構外,整合的防振系統,溫度中性測量系統,工件溫度記錄和機器中複雜的精密溫度模型,也確保了無論室內或室外的高精度測量。

堅固的設計和獨特的量測系統的防撞機制,使該機器可直接用於產線車間。 這有效地減少了人流和維護時間,並省去了測量室和空調的成本。 由於採用了自動互換式粗糙度測頭系統,除了幾何和形狀測量外,還實現了外部和內部軸承點的全面質量測量。 在所有平面的掃描都能快速、正確地讀取齒根倒圓,半徑,研磨凹槽和倒角。 除此之外,P 100精密測量中心還可以配備快速光學節距測量。 特別是對於帶有多齒數的齒輪,這種測量方法的優勢更加顯著。

P 40 –久經考驗的齒輪測量解決方案

齒輪測量的嚴格精度要求和日益複雜的驅動組件,要求適用最佳測量技術以及針對這些應用優化的設備和軟體概念。 這就是為什麼領先的製造商信任Klingelnberg精密測量中心的原因,該中心代表了行業中最廣泛的標準,同時也是計量機構的參考。測量中心簡單、方便的操作確保了所有應用可能。整個精密測量系列不僅擁有卓越的機台品質,還有著可靠的全程品質保證。

了解更多相關資訊