雷射控制 -用於精密加工的最先進雷射製程量測技術

對於整合生產量測技術的需求

研磨設備的精加工製程常在尺寸、形狀和位置精度方面有嚴格的公差限制,及高精度的表面質量要求。正常情況下,許多公司都會有足夠的經驗能滿足這些要求。然而,對於小批量產品,在機器上進行量測是相當被需要的。因為外部測量機在量產中的測量所產生的補正,會導致零件加工時間延長。採用品質控制措施將顯著提高加工的可靠性和生產率,若這些解決方案能夠被靈活廣泛地用於各種工件是非常令人期待的。

研磨製程中量測技術的可行性

生產工程師有多種測量方法可用於製程量測,這些指標是基於生產測量技術的不同原理。像是測量加工力,有磨削力 (Ft, Fn) 或主軸負荷值,舉例來說,為了提供關於刀具的使用壽命指標或確定震動可承受範圍,且能夠確定波動的餘量,這些可能會影響加工穩定性和是否能達到要求的公差。 此外,藉由防止砂輪過度的修整,可以降低刀具成本。

常見的聲學接觸感測器在磨削過程中可協助接觸探測,以減少磨削時間,或用包絡曲線功能監測真實的砂輪修整過程。接觸感測系統,如用於直徑或工件長度的測量和控制系統、氣動系統,或主軸系統縱向膨脹的微感測器皆可協助提高製程可靠性。這裡還會多介紹其他測量功能,如使用攝像或雷射系統進行加工過程的監控。特別是雷射測量技術開闢了有趣的應用領域。

STUDER 萬能外圓磨床整合雷射量測技術

STUDER在使用機器整合雷射測量技術方面有超過10年的經驗,這些經驗已經在砂輪或工件測量方面進行了試驗評估。這樣的基礎研究在STUDER已行之有年,以確保公司為未來生產技術的發展趨勢做好準備。這些知識和經驗已被用於應對當前的需求。STUDER以最新的雷射測量技術為基礎,進一步開發了用於其他行業的刀具監控系統。特別是近期發展出在磨床上進行工件量測的最新雷射測量技術。

.jpg)

.jpg)

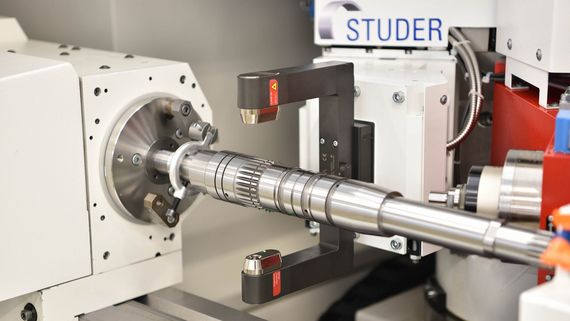

必要的測量裝置(見圖4中的U型圖)以機械方式安裝,類似於我們B軸上的測量探頭,它承載著相關的磨削主軸。這種情況事實上對操作人員來說並不陌生。該測量裝置的尺寸可與工件直徑相對應。現有的空氣噴嘴用於對在量測中對工件進行吹氣,和新開發的除塵網能有效地保護雷射光學元件不受機器中切削液的影響。與以前的型號相比,該雷射裝置製造商使用更精確的雷射光學系統。然而,從我們的角度來看,最引人注目的因素是可以在工件旋轉的情況下,生成成千上萬的測量點進行量測評估。這大大減少了測量時間。這些功能已被整合到STUDER專用測量循環中。從而為用戶提供了一種適合用於精密工件加工的非接觸式測量方法。

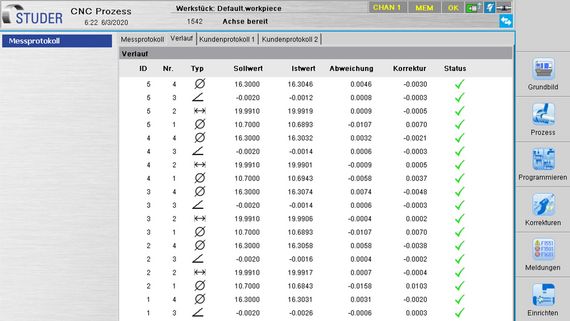

另外,STUDER專用測量循環中不僅可以用雷射測量設備記錄不同的直徑,還可以對 "非連續 "的直徑進行精確的控制測量,如直徑範圍內有鍵槽或縱槽的軸和齒形齒輪(見圖2),省去了以前使用接觸式測量裝置的設置和重新設置,效率大幅提高。測量循環可根據需要在每次加工操作後或磨削循環結束時選擇。STUDER軟體在每個測量循環後皆會記錄各直徑的測量值(見圖3)。通過這一過程,操作人員可一目了然地確定磨削工件的質量。

雷射量測技術在切割刀具的應用範例

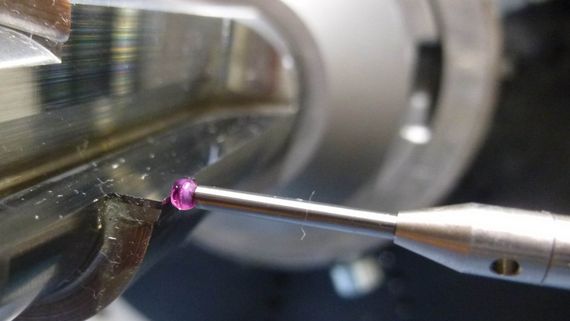

使用整合測量策略其中一個非常有效的例子是具有 PCD 切削刃的小批量刀具的複雜加工。這裡的問題往往是誰在加工誰,是金剛石砂輪還是刀具,或者反之亦然。所謂的 "封閉迴圈製程 "與接觸式測量設備經常被用於此目的(圖3)。 在幾個迭代階段對切削刃進行測量、研磨、測量等。用這種措施可以達到+/-1.5微米(µm)的直徑公差,這是一個非常好的結果。由於PCD切削刃有時會對接觸式測量產生敏感反應,因此在這些應用中對非接觸式測量的需求越來越大。

在這個公差範圍內,對有切削刃或導軌的刀具進行非接觸測量的需求,現在可以用這裡描述的整合雷射測量技術來滿足(圖4)。在這個領域需要的典型測量任務是,例如:測量帶切削刃的刀具,在一個測量平面內確定最小和最大的切削刃直徑。在切削工具的兩個不同平面上進行測量,即在旋轉產生的測量圓柱體的不同平面上進行測量,得到所需的切削刀具維度的尺寸,現在已經可以被測量出來。

大多數刀具的情況下,即使工件在旋轉,根據同一測量平面內切削刃和切削工具的導軌直徑之間的測量差異,雷射光學系統也能確定這一直徑,這將是可以減少測量時間,對生產產生正面影響。

STUDER測量循環可以幫助任何人在加工前和在夾住待磨刀具的情況下,了解從刀具軸到刀具末端的切削刃直徑有多大的偏轉公差。

在這個公差範圍內,對有切削刃或導軌的刀具進行非接觸測量的需求,現在可以用這裡描述的整合雷射測量技術來滿足(圖4)。在這個領域需要的典型測量任務是,例如:測量帶切削刃的刀具,在一個測量平面內確定最小和最大的切削刃直徑。在切削工具的兩個不同平面上進行測量,即在旋轉產生的測量圓柱體的不同平面上進行測量,得到所需的切削刀具維度的尺寸,現在已經可以被測量出來。

大多數刀具的情況下,即使工件在旋轉,根據同一測量平面內切削刃和切削工具的導軌直徑之間的測量差異,雷射光學系統也能確定這一直徑,這將是可以減少測量時間,對生產產生正面影響。

STUDER測量循環可以幫助任何人在加工前和在夾住待磨刀具的情況下,了解從刀具軸到刀具末端的切削刃直徑有多大的偏轉公差。

結論

這裡所提出的STUDER機器整合雷射測量技術擴大了磨床加工過程中可應用的測量技術。一個精確的、通用的、非接觸的測量過程可支持用戶大幅提高精密加工的效率。