KLINGELNBERG為機器人注入新活力

2019-11-29 17:31經濟日報 戴辰

作為專注齒輪和變速器技術領域的機械製造公司,Klingelnberg在九月份舉辦的2019 EMO德國漢諾威歐洲機床展上推出多款新產品。其中,VIPER 500 MFM是Klingelnberg進軍擺線嚙合加工市場的敲門磚,將為機器人工業樹立新的效率標杆。

為了得到運行性能更良好、承載能力更強的擺線齒輪傳動裝置,齒部和本體的生產過程要求超高的精度。由於市面上買得到的機床和常見的加工程序不能滿足這一超高精度要求,因此需要對零部件進行測量並根據公差互相配對。這意味著極高的附加成本,並且會給生產和裝配過程帶來巨大的壓力。 Klingelnberg新開發的VIPER 500 MFM在擺線齒輪加工採用了一種全新的方法。正是通過這樣的方法,第一次有機床將”完全遵守公差範圍”變成了可能。這極大地降低成本。 Klingelnberg將“Done in one”原則與自主研發的自適應研磨系統相結合,推出了這一非凡的解決方案。最重要的是:在VIPER 500 MFM上,兩個決定精度的工序,即鑽孔研磨和齒加工研磨均按照“Done in One”原則整合於機床之中。

特點1. “Done In One” 將內孔研磨與齒輪研磨整合在單一機床上

特點1. “Done In One” 將內孔研磨與齒輪研磨整合在單一機床上●高效能的成形研磨與創成研磨加工擺線齒輪

●附加研磨軸進行內孔研磨

●主軸直接驅動,精度極高

●附加內孔研磨軸可執行粗磨與精磨

●可研磨中心孔與偏心孔

特點2. 自適應調整研磨系統

●透過新式自適應調整研磨系統完整檢查研磨過程

●外齒研磨時自動測量與修正工件,精度極高

●內孔研磨時自動量測與修正工件,精度極高

●借助內置測量系統進行品質檢測,加工精度極高

特點3. 採用”Close Loop”系統,方便生產高精度擺線齒輪系統

●採用Klingelnberg測量技術和Close Loop系統,生產高精度擺線齒輪盤易如反掌

●根據測量結果自動修正,不需要操作員干預製程

●在靈活的成形研磨中採用Close Loop控制技術,搭配通用的修砂器: 在Klingelnberg量測中心上自動完整測量擺線齒輪的所有齒槽,並且由此監測所生成的齒型

●透過計算修砂修整,進行相應的形狀修正

特點4. 使用Klingelnberg精密量測技術,實現快速的品質檢驗

●在靈活的成形研磨中採用Close Loop控制技術,搭配通用的修砂器: 在Klingelnberg量測中心上自動完整測量擺線齒輪的所有齒槽,並且由此監測所生成的齒型

●透過計算修砂修整,進行相應的形狀修正

特點4. 使用Klingelnberg精密量測技術,實現快速的品質檢驗

●Klingelnberg量測中心最佳化,能夠快速測量軸對稱的零部件

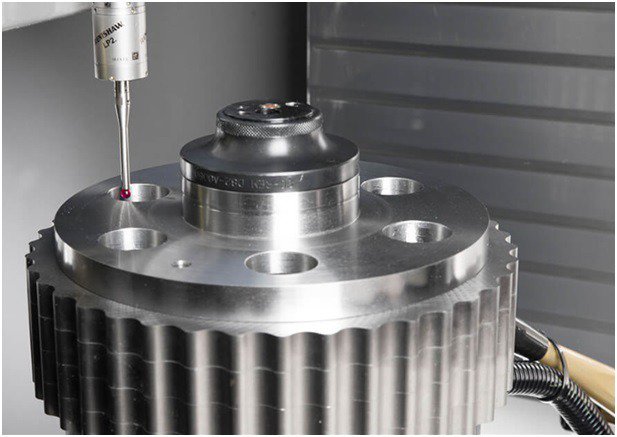

●將形狀測量、高精度3D-NANOSCAN測量頭系統的3D座標測量以及高精度工件旋轉平台整合,在擺線齒輪生產過程中實現對參考孔(cam bore凸輪孔)的完整量測

●實用的高精度齒輪測量以及尺寸和形狀的幾何量測

●快速掃描擺線幾何,並且高精度檢測齒型

特點5. 刀具更換僅需要極短的時間

●僅需要更換砂輪、砂輪法蘭以及鑽石修砂輪,即可從創成研磨快速轉換(generating)為成形研磨(profile)

●借助轉動軸翻轉快速更換砂輪,轉動軸可使得砂輪轉180度朝向操作員便利於更換

●刀具快速夾持系統,能夠快速方便地更換刀具

●採用HSK接口,快速更換內孔研磨頭

特點6. GEARENGINE®打造工業4.0完整解決方案

●一覽無遺: 在緊湊的儀表板上顯示加工單元狀態

●保障未來的最新技術: OPC UA標準機台數據

●直觀的軟體介面: 使用雷射掃描器可快速地查詢量測結果

●自動存檔和查詢測量數據,便於數據整合

●所有工作步驟都能在基於軟體的引導下完成,有效降低出錯率

特點7. 舒適且條理分明的操作理念

●智能控制技術,快速、合理、直觀的對話輸入與工作準備

●清楚的操作引導和虛擬的製程支援可避免錯誤應用

●機床狀態與加工過程以圖形樣式連續呈現

●以圖形顯示工件支架可能的碰撞情況,在機床出問題前就可以先發現和避免

為了得到運轉效能高、承載能力強的擺線齒輪傳動裝置,齒部和本體的生產過程要求超高的精度。這需要讓齒底圓的極微小公差保持在數微米內(micrometer)。此外,參考面必須極其精準地靠近齒部。這在原則上涉及到參考面上的中心孔或在本體中星形排列的三個參考孔,即所謂的“cam bores”。

由於市面上買得到的機床和常見的加工程序不能滿足這一超高精度要求,因此需要對零部件進行測量並根據公差互相配對。這意味著極高的附加成本,並且會給生產和裝配過程帶來巨大的物流壓力。 Klingelnberg所開發的第一台配有VIPER 500 MFM的機床,使得在許多應用中完全遵守這些嚴格的公差變成了可能。

了解更多相關資訊