幾十年來,滾動檢測一直在批量生產中,用於齒輪的品質檢查。與其他測量和檢查方法相比,滾動檢測可在短時間內提供有關齒輪功能的重要資訊,這是決定品質的最終標準。

然而,在滾動檢測中,只能通過間接方式推斷出功能性幾何生產偏差。但這可以作為確定生產過程修正的基礎,從而滿足品質要求。而3D座標測量技術彌補了這一差距。這清楚地表明滾動檢測和3D座標測量技術是相輔相成的而非相互競爭的關係。

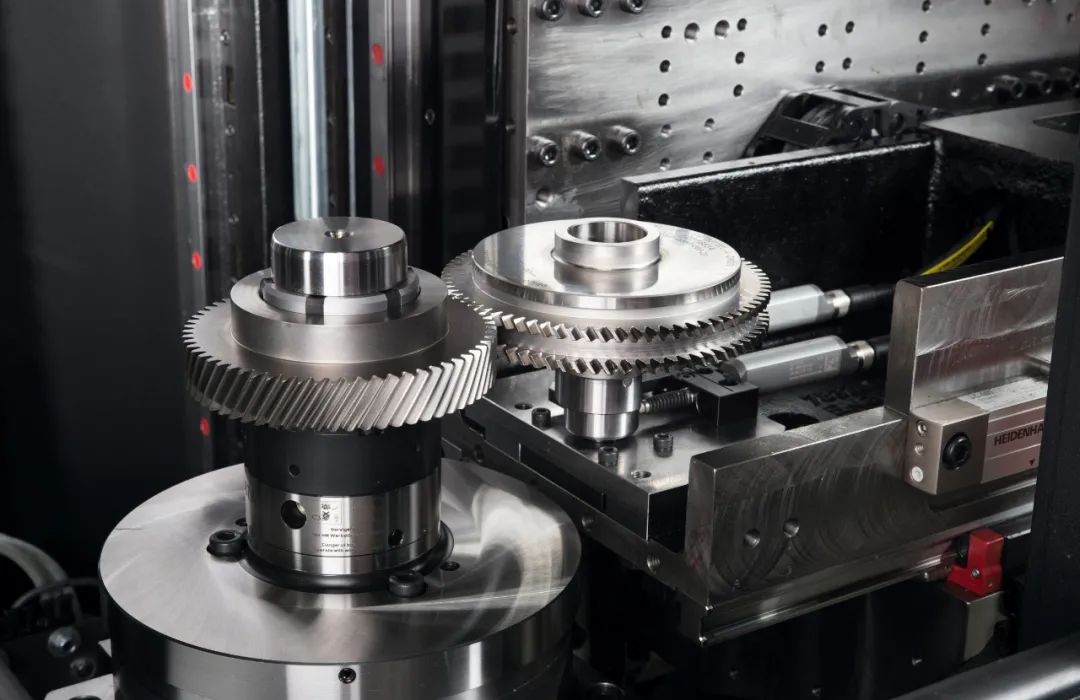

檢測方法概覽

圓柱齒輪的滾動檢測包括五種不同的滾動檢測方法:雙齒面檢測(DFT)、螺旋線檢測(HXT)、單齒面檢測(SFT)、結構雜訊檢測(SBNT)和扭矩加速檢測(TAT)。

每一種檢測方式在測試旋轉速度方面有所不同,因此在測試持續時間方面也有所不同。此外,就其與齒輪幾何和功能特性的關聯性而言, 每種檢測方法都具有不同的意義(有關滾動檢測方法中使用的各種評估標準,請參見圖1)。

圖1:五種滾動檢測方式的特性

一般而言,雙齒面接觸中的檢測方法僅適用於測試幾何特性,而單齒面接觸中的測試方法還能提供功能特性相關資訊,例如旋轉傳動精度和雜訊激勵。螺旋線檢測的特殊性

在DFT和HXT中,工件和標準齒輪在雙齒面接觸中進行滾動運動,同時將滾動運動過程中不斷變化的中心距作為主要變數進行測量和分析。

對於DFT的結果評估,DIN具備相應的標準參數。HXT的特別之處在於其標準齒輪是萬向節的,在測試期間不僅測量了變化的中心距,還對HXT標準齒輪的球面運動(見圖2)進行了測量。當評估測量值時, 它們被分成螺旋角和錐度變動部分。

圖2:螺旋線檢測

在實際應用中,DFT通常用於剃齒和熱後圓柱齒輪工藝鏈,幫助檢查同心度變化,同時識別熱處理前的齒輪損傷。HXT 主要用於監控和檢查熱處理變形。單齒面檢測方法: SFT、SBNT 和 TAT

現如今,越來越多的乘用車變速器中使用磨削齒輪。由於齒輪磨削後通常不會殘留熱前切削造成的損傷,因此品質控制的重點是齒輪的運轉性能和噪音特性。

在這種情況下,通常使用單齒面檢測方法(SFT、SBNT 和TAT)。

准靜態SFT測量由齒輪幾何形狀引起的齒輪比波動,也稱為傳動誤差。基於傳動誤差,能計算出平均旋轉模式和相關階次頻譜。階次頻譜用於識別隨後可能導致傳動中出現雜訊異常的各個階次。

結構雜訊和扭矩加速測量都是動態測試方法。雖然測試期間的安裝位置與SFT中應用的相同,但測試期間的旋轉速度明顯更高。

與SFT一樣,平均旋轉模式和相關的階次頻譜是根據SBNT和TAT的測量信號計算得出的,並用作雜訊行為評估的基礎。

結論:每種滾動檢測各有千秋

SFT的優勢在於該方法的准靜態特性,測量結果中的動態影響較小;因此,特徵值的絕對值在相同測試機床上以及不同測試機床上都具備非常好的再現性。

相比之下,SBNT和TAT 的優勢在於測試持續時間短。

此外,測量信號比傳動誤差更接近雜訊。所以儘管絕對值的再現性較差,但這使其相較SFT更容易識別雜訊激勵頻譜中的更高階次。

理想的狀態是可以靈活應用所有五種已知的滾動檢測方法--尤其在R 300機床上組合使用。