如何避免研磨燒傷

在研磨過程中產生過多的熱量,會導致工件的熱損傷,通常需要將受影響的零件報廢。請閱讀本篇文章,以了解這種熱量累積是如何發生的,以及如何檢測與避免它。

研磨燒傷的定義

在研磨淬硬鋼時,砂輪主軸輸出的能量大部分轉化為熱能。理想狀況下,這些產生的熱量應該能夠透過切屑與冷卻液有效移除。然而,如果這些熱量未能有效散去,就會滲入工件,可能導致結構或表面性質的改變,這種現象被稱為研磨燒傷或熱損傷。這些改變可能會引發裂縫並產生拉應力。一旦被檢測出,這些問題將迫使受影響的零件報廢,以避免不良零件在關鍵應用(例如引擎、渦輪與機械設備)中造成嚴重風險。

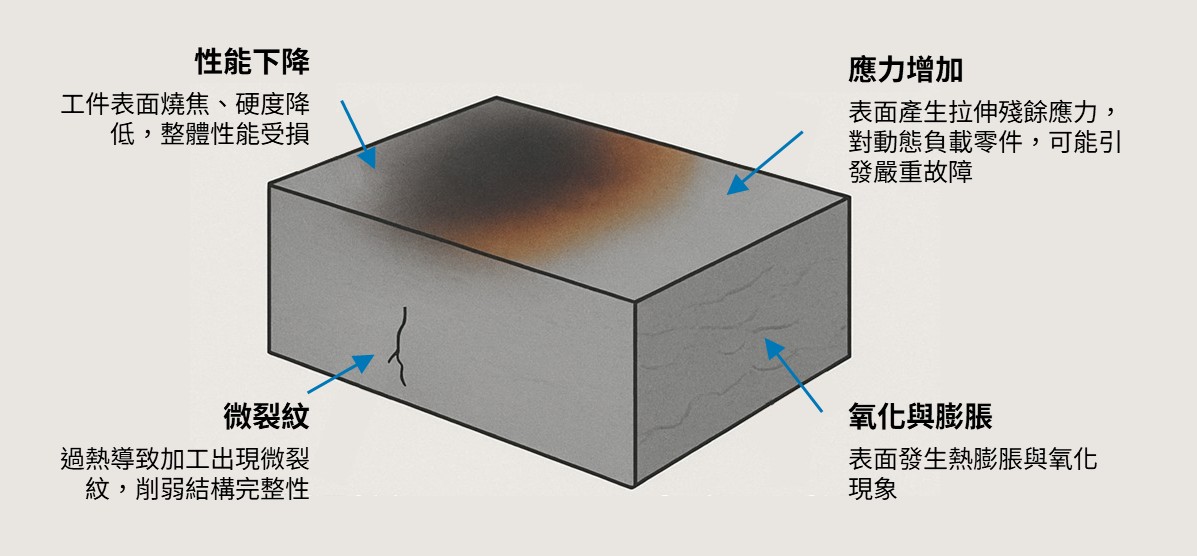

對加工物件影響

研磨燒傷的形成

研磨燒傷是一個多面向的現象,受到多種因素影響。要避免研磨燒傷,必須選擇正確的研磨參數、使用適當的砂輪、確保有效冷卻、理解材料特性、具備操作研磨機的能力,並以專業技術執行研磨過程。對這些因素的嚴格監控與精確調整,能提升研磨品質並降低損傷風險。

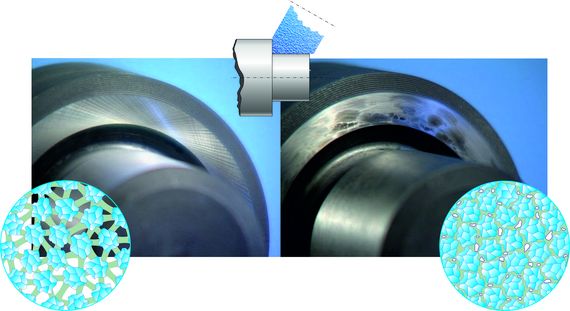

左邊:無研磨燒傷;使用開孔砂輪結構

右邊:研磨燒傷;使用封閉砂輪結構

研磨燒傷的主要原因如下:

1. 研磨參數選擇不正確

砂輪的表面速度(vc,單位:公尺/秒)是所有研磨過程中的關鍵參數。一個基本原則指出:砂輪轉速越高,與工件的接觸時間越短,在特定條件下可能降低研磨燒傷的風險。然而,這種降低效果依賴於研磨流程是否已針對高轉速進行調整並具備足夠冷卻能力。相反地,過高的周速可能使砂輪過硬,增加研磨燒傷的敏感性。因此,對研磨過程有全面理解是不可或缺的。通常,降低砂輪表面速度(vc)可以減輕研磨燒傷的風險。

在圓柱研磨中,影響研磨燒傷的其他參數包括工件轉速(nw,RPM)以及深切進給速度(vf,mm/min)。在外徑圓柱橫向研磨中,重要參數則包括每次切入深度(ae,mm/pass)以及橫向進給速度(vfa,mm/min)。這些參數若設定過高或過低,都會顯著影響研磨燒傷的發生。

在表面研磨或深切研磨(creep-feed grinding)中,工作台速度(vw)與每次切削深度(ae)是關鍵參數。砂輪與工件之間的速度比(qs)是設定流程的重要因素。在圓柱與往復平面研磨中,速度比(qs)通常介於 60–80 之間,且不應超過 120,以避免增加研磨燒傷風險。速度比 80 表示砂輪表面速度是工件表面速度的 80 倍。在深切研磨情況下,速度比應超過 1,000,而為了最佳安全與效率,建議從 1,500 的速度比開始設定,以顯著降低研磨燒傷風險。

2. 冷卻液出口速度與噴嘴設計

冷卻液的出口速度 (Vkss) 理想上應與砂輪表面速度 (vc) 相匹配,這種做法稱為「等速冷卻液供應」。若噴嘴出口速度低於或高於砂輪表面速度,都會顯著增加研磨燒傷的風險。

噴嘴必須正確定位,使冷卻液噴流切向砂輪圓周,確保在進入砂輪與工件的接觸區之前就已接觸到砂輪。實務中發現,20 度的入射角效果最佳。

此外,噴嘴開口應保持無圓角或損傷,以免冷卻液噴流受到干擾或引入氣泡。建議採用 3D 列印鋼製噴嘴,可向 IRPD 取得。

根據 IWT Bremen 的 Bernhard Karpuschewski 教授的建議,估算所需冷卻液流量可參考以下指標:

Qkss ≈ 每分鐘每毫米砂輪寬度 1.5–5.0 公升。

3. 修整參數對研磨燒傷的影響

實務經驗顯示,錯誤的修整參數常導致研磨燒傷,特別是當砂輪修整過細時。修整過細會增加研磨壓力與砂粒摩擦,從而顯著提升加工熱量。

可使用簡單公式計算固定修整工具的修整進給率 (vd)。首先,選擇重疊率 (ud) 為 4,確定有效寬度 (bd),對刀片修整工具通常約為 0.8 mm,然後使用以下公式:

vd(修整進給率,mm/min)= (ns(砂輪轉速,RPM)× bd(金剛石工具有效寬度,mm)) / ud(重疊率)

為了同時達到優良的表面粗糙度和高去除量,採用較小的切入量 (ad) 或切削深度非常重要。因此,每次修整的切入量建議選擇 0.002–0.03 mm。若要提升砂輪的表面粗糙度與切削能力,應增加修整進給率 (vd),而非切入深度 (ad)。

在使用旋轉修整工具的同步修整模式中,建議速度比 (qd) 設定於 0.6–0.8,此特定範圍可降低切削砂輪造成研磨燒傷的機率。

速度比計算公式:

qd(速度比)= VR(金剛石滾輪表面速度)/ VC(砂輪表面速度)

4. 砂輪規格

選擇不適當的砂輪規格也會導致研磨燒傷。砂粒越細,研磨壓力越大,傳遞到工件的熱量也越高。若砂輪因結合劑含量過高而過硬,會增加燒傷風險,因為結合劑本身不進行研磨,但會產生過多摩擦。

結構封閉的砂輪孔隙有限,冷卻液僅能少量到達研磨區。在這種情況下,建議諮詢砂輪供應商。對於深切研磨(creep-feed grinding),必須使用高度多孔、軟性且低結合劑含量的砂輪,以避免研磨燒傷。

此外,當工件肩部高度超過 7 mm 時,外徑圓柱角度下潛研磨(OD cylindrical angle plunge grinding)建議使用多孔砂輪,以確保冷卻與切屑排出效率。

5. 技能不足或缺乏研磨知識

操作人員必須理解以上四點及其相互關聯性。若不具備這些知識,建議透過適當的研磨培訓課程來補足。

研磨燒傷的檢測方法

- 目視檢查: 觀察工件表面是否有變色。此方法不可靠,因為粗研時可能已產生燒傷,但在精研後變色層已被去除。

- Nital 蝕刻: 適用於淬硬鋼,透過稀硝酸蝕刻與稀鹽酸漂白,燒傷區會呈現不同灰階。不適用於 Inconel 等航太合金。

- 巴克豪森法: 一種電磁檢測技術,用於識別鐵磁材料中的硬度與殘留應力變化,完全非破壞,可直接應用於研磨機上的零件。需以未燒傷工件作校正。

- X 光繞射 (XRD): 可量測材料殘留應力,適用於非鐵金屬,例如 Inconel 與其他航太常用的鎳基高溫合金。