1903 年,萊特兄弟完成了人類首架動力飛行器,開啟航空時代。如今,全球每天有超過 20 萬架次航班運輸旅客與貨物,航空業已成為現代經濟的重要支柱,不僅創造大量就業,也推動物流、觀光與貿易發展。根據國際航空運輸協會 IATA 預測,未來 20 年全球航空旅客人數將以年均 3.8% 持續成長,產業前景樂觀。這股成長動能也推升飛機製造商與供應鏈需求。現代飛機製造早已不再是單一工坊能完成的任務,而是仰賴涵蓋引擎、起落架、機身零組件、航電系統與客艙設備等高度分工的全球供應鏈協作。

效率與永續性日益受到重視

STUDER 北美銷售總監暨航太產業專家 Martin Hofmann 表示:「如今每一家製造商都必須追求更高效率——不論是產品本身,還是生產過程。」瑞士高精度 CNC 圓筒研磨機製造商如 STUDER,正是在此背景下為供應商與 OEM 扮演關鍵角色,因為其生產設備可加工出航太產業所需的重要零組件。例如,S31 CNC 萬用圓筒研磨機可用來加工直升機變速箱用的小齒輪軸。透過單次裝夾即可完成全部加工,大幅提升幾何形狀與位置公差的精準度,也省去了二次裝夾與非生產時間。搭配合適表面粗度的研磨砂輪,更能縮短加工時間。進一步而言,現代感測技術、可調式切削速度,以及粗研與精研階段可程式設定的冷卻液壓力等功能,讓整體研磨流程針對特定工件可再進行進一步優化。

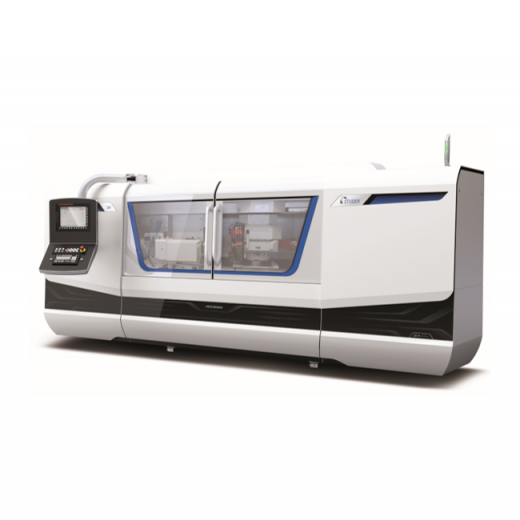

另一個例子是飛機控制閥用的活塞(control pistons),這類零件對幾何公差的要求極為嚴苛。過去必須仰賴經驗豐富、經過專業訓練的技術人員,使用傳統機械進行加工,而如今則可透過如 S41 等現代 CNC 萬用圓筒研磨機進行自動化處理。如同所有 STUDER 機型,S41 也可依客戶應用需求進行客製化設定與優化。其配備的特殊測長裝置可安裝於縱向工作台上,藉由自動偵測控制邊緣需去除的長度,使 S41 能夠在單次裝夾下,完成對稱與非對稱控制活塞的高精度研磨,加工精度可達 1 至 2 微米(40 ~ 80 微吋)。

STUDER 創新研磨技術支持航太產業客戶

Hofmann 表示,整個航太產業正朝向更優異的材料、最佳化空氣動力設計、感測技術與數據分析,以及更高效能引擎等方向持續進步。「因此我們透過創新的製程技術協助客戶在競爭中脫穎而出。」例如,STUDER 研發出名為 SmartJet® 的冷卻創新技術,能有效提升研磨過程的冷卻效率,與傳統方式相比可節省最多 40% 的冷卻液用量與高達 50% 的能源消耗。另一項創新技術 WireDress®,則是針對金屬結合劑 CBN 與鑽石砂輪所開發的修整系統,可應對航太產業常見、難以加工的材料。非接觸式測量系統 LaserControl™ 亦為航太產業帶來優勢,其可直接在機台內量測工件尺寸,精度達微米等級,確保零件幾何形狀達到極高標準。

Hofmann 也指出,STUDER 新一代圓筒研磨機所採用的 C.O.R.E. 軟硬體架構與智慧化軟體平台,擁有全面的數位功能,是機台的重要優勢之一。這包括直覺化操作介面、製程與數據可視化,以及標準化或客製化自動化系統。「我們始終以人為本,技術的目的是為了輔助操作人員。」他說。這代表即使是經驗較少的人員,只需經過簡單培訓後也能高效操作 STUDER 機台,並產出高品質的加工成果。這一點在當前技術人才日益短缺、航太產業同樣受到影響的情況下,顯得格外重要。

航太產業對製程穩定性與精度的高度要求

以創新與技術進步回應產業需求:作為機械製造商,STUDER 的歷史幾乎與現代航空產業一樣悠久。早在萊特兄弟首飛不到十年後,瑞士的 Fritz Studer 便於 1912 年創立公司,開啟了研磨技術的新篇章。Hofmann 強調:「我們的航太客戶特別看重 STUDER 圓筒研磨機的高精度與穩定可重複的製程表現。」這些特性對航太產業尤其關鍵,因為零件不僅必須具備極高的幾何精度,還需承受高強度負荷,而且多半採用難加工材質。

圓筒研磨技術靈活且具備高製程可靠性,是 STUDER 的一大優勢。公司提供多款高精度 CNC 外圓與內圓研磨機,能應對各種尺寸、幾何形狀與重量的航太零組件加工需求。STUDER 的研磨機在現代民航飛機的生產流程中已被廣泛採用。例如,S31、S33 與 favorit 等機型能夠對高壓噴塗(HVOF)塗層的起落架零件進行精密研磨,加工精度可達數微米等級。同樣地,航太產業中用於特定製程材料測試的重要試片(如狗骨試片)也能在這些機型上進行高精度製作。

「航空產業的競爭依然激烈,作為機台製造商,我們能為客戶的成功發揮關鍵影響力。」Hofmann 如此總結。他認為,針對生產優化潛力所進行的開放且持續的交流,與 STUDER 著名的多語言客戶服務、專業諮詢與機台安裝支援一樣,都是公司文化的重要組成。

Studer S41 規格應用

- 頂尖距離:1000/1600 毫米 (25.6" / 39.4")

- 中心高度:225/275 毫米 (6.9")

- 最大工件重量 250 公斤 (20")