.jpg)

高精度晶棒加工 - S41 配備 X 光測量頭助力半導體產能與良率

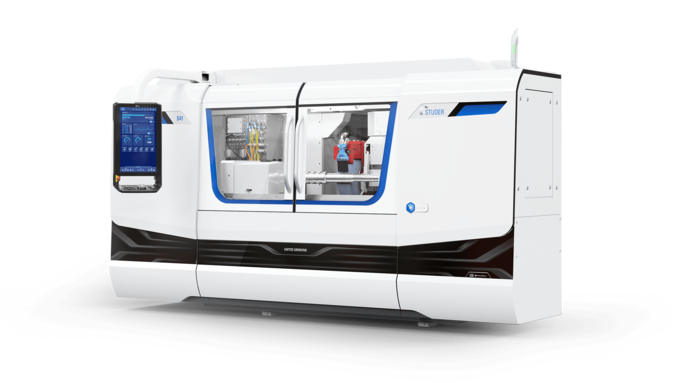

STUDER 以特殊版本的 S41 外圓研磨機滿足半導體工業對高精度晶圓日益增加的需求

多年來,全球對半導體的需求不斷增加。供應瓶頸屢屢發生,而且可以推測未來情況也不會改善。研究和分析預測,光是不斷成長的電動車市場,就會使高性能半導體的需求每年增加 20% 以上。此外,還有光電產業。在這一領域,人們對碳化矽半導體的興趣正在急劇增加。碳化矽半導體的效率比傳統的矽半導體高出 13%,甚至在續航能力和充電時間方面也是如此。

一次夾持即可完成晶棒的完整加工

由於這樣的高需求,STUDER 在其 S41 外圓研磨機的特殊版本中,除其他設備外,還配備了完全整合的 X 光裝置。

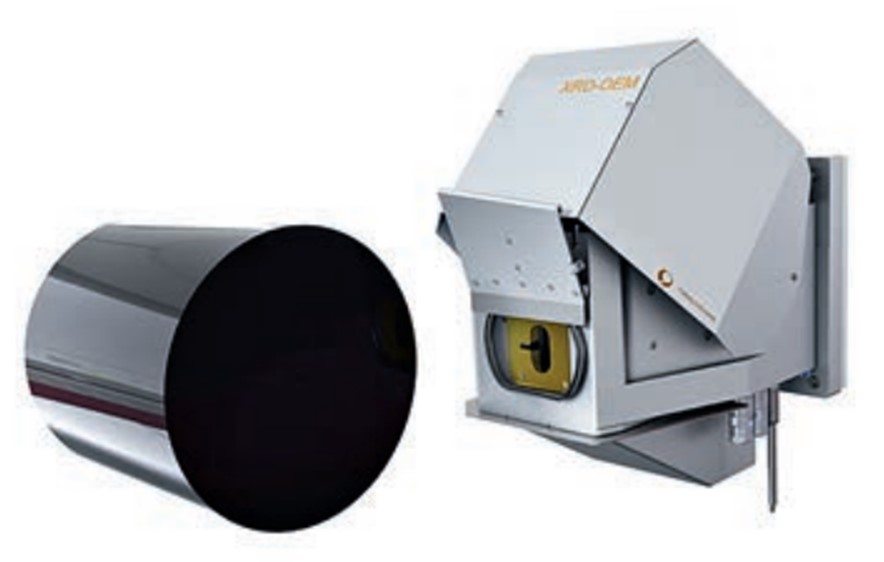

這一發展早在九十年代的 S40 磨床上就已開始,生產率和研磨品質不斷提高。X 光測量頭 (XRD-OEM) 用於綜合測量和控制光學或電子結晶材料相對於研磨軸的晶軸。如此一來,S41 可以將材料損失降至最低,並在一次研磨作業中就能達到材料的幾何特徵,例如直徑、平面和缺口。

光學和半導體製造業通常在大型反應器中生長所需的材料,其形狀為長柱狀單晶體。之後,再將其切割成可處理的晶塊,並將其表面研磨到所需的尺寸,並對準 S41 上的主晶軸。在進一步對準後,再對晶圓進行鋸切和研磨。標記可讓您輕鬆看到成品晶圓上的晶體方向。它通常是在晶塊上研磨一個平面部分或研磨一個 V 形槽(缺口)而產生的。

測量之間的偏差最小

綜合 X 光測量是在研磨之前和之後,在旋轉晶棒的周邊進行。Freiberg Instruments 的專利 X 光技術使用所謂的 Omega-Scan 方法來測量主晶軸相對於中心研磨軸的傾斜。主晶軸相對於拋光晶片表面的最大傾斜通常應為幾度分。X 光探針以絕對精確度計算傾角,測量之間的標準偏差小於 0.003 度。小於 0.4 度的公差也適用於主軸投影傾角與平面或凹槽之間的最大偏移。

然而,半導體元件製造商希望此處的偏差更小。對於配備 X光感測器的 S41 來說,這也不成問題,因為它能夠絕對精確地量測凹槽和平面的位置。測量結果之間的標準偏差低於 0.005 度 (凹槽) 或低於 0.03 度 (平面)。最後,結論是,由於 STUDER 的高精度、穩定性和用戶友好型 S41 配備了 X 光感測器,因此 STUDER 為製造特別高品質的晶圓做出了重大貢獻,這些晶圓的高精度晶體結構已在機器中對齊,可作為高性能半導體的載體。

提高製程可靠性

高速研磨相較於傳統研磨的另一個優勢是砂輪的磨損較低。這意味著砂輪需要修整的頻率較低,使用壽命更長。Hofmann 解釋道:「較低的磨損也導致在更長的時間內保持較穩定的研磨條件,因為砂輪的尺寸和顆粒數量相對穩定。」這使得高速研磨非常適合用於大批量生產中的優化製程。因此,高速研磨功能成為高精度且強大的 S36 的理想特徵,憑藉其先進的設備和智能技術,如 C.O.R.E. 硬體和軟體架構,非常適合用於製程自動化。S36 是專為精密元件的系列生產而設計,尤其是在與電動汽車相關的應用中。除了高速研磨,擴充套件還包括選配輸出功率達 25 kW(33 hp)的更高功率主軸,以及直徑 610 mm、寬度 160 mm的更大研磨輪,以實現每秒 80 m 的切削速度。

優點一覽

- 最小的材料損失

- 利用 X 光單元確定晶體軸線的方向

- 一次夾持完成加工

- W 軸可自動補償晶棒長度

- QR 掃描器、雷射和測量探針,用於自動登記直徑

- 可選擇自動裝卸鋼棒