大昌華嘉齒輪技術

齒輪技術對齒輪測量設備的要求極高:齒輪測量設備必須為齒面的齒形和螺旋線測量提供極高的測量精度以便進行測量數值的連續記錄(掃描),並以極高的點密度探測到最細小的偏差。這些任務需要高精度形狀和坐標檢測的複雜組合。Klingelnberg精密測量中心具備這樣的特性,使得通常需要在多台設備上完成的迴轉工件的多種測量任務能夠在一台Klingelnberg精密測量中心上組合完成。

全能Klingelnberg精密量測中心背後是其專門技術和工具開發,這首先使得設備在車間廠內使用變成可能的

齒輪測量的主要挑戰在於需要在一台設備上組合高精度路徑測量、通用形狀測量和絕對三維測量,而且保證精度不打折扣。在齒輪精度檢測中,需要對絕對尺寸,如齒厚和齒頂圓直徑進行檢測,這二者都是坐標測量的實例。同時,必須要確保形狀誤差,如齒形和齒向誤差保持在極其嚴格的範圍內。另外,如果需要在齒形的波紋基礎上對齒輪的運轉特性進行評估,則對形狀測量精度的要求就會更高。

測量設備的這些特性可以使它超越僅僅用於齒輪測量,而獲得更有利益的應用。Klingelnberg精密測量中心也可以對軸類工件完成絕大多數的測量任務。對於坐標測量和形狀測量都是如此。

►採用自主開發技術的形狀測量

Klingelnberg測量設備的核心元件是其連續掃描3D測頭。對於形狀測量,測頭系統必須具備理想的掃描性能。這需要測頭的極低測量和偏轉力以及測頭運動系統的低慣量。同時還需要高採樣頻率以及位移和測量信號之間的完美比率。另一方面,系統必須沿所有探測方向提供可靠的、無問題的測量信號並且保護測頭避免由於碰撞或不完美操作帶來的損壞。

為此Klingelnberg持續對3D測量系統進行了專有性的開發,從而滿足其所有精度和穩健性的要求。

Klingelnberg精密測量中心上另外一個為高精度形狀測量所必需的主要元件是工件迴轉軸。對於形狀測量,工件迴轉軸的圓度測量精度必須比被測工件的公差精密約10倍。大多數情況下,形狀測量設備採用氣浮軸承以提供極高的圓度測量精度。但是,氣浮軸承的穩健性不足以應對現場測量,而現場測量多年來卻是Klingelnberg的技術領先之處。為此Klingelnberg一直堅持精密滾動體技術的專有開發。為了獲得採用此項技術的必需精度,Klingelnberg一直堅持在本廠自己製造軸承。

►完美的軸件

基於所有努力,我們得到了一台具備卓越特性的測量設備,它不僅限用於齒輪測量技術,而且也適用於通用的軸測量技術。Klingelnberg的理念是在一台測量設備上,不僅要測量軸上的齒輪,還要測量整個軸上的全部需要測量的參數。

►多合一完整方案

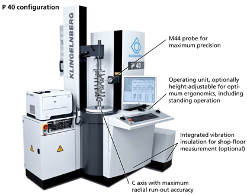

甚至沒有齒輪特徵的工件也可以,採用如圖P40型精密測量中心進行測量

圖1:如圖P 40型精密測量中心可以測量整個軸上需要測量的全部參數

Klingelnberg在該領域的開發十分先進,以致於很多沒有齒輪的部件也選擇在Klingelnberg精密測量中心上進行測量(見圖1)。

軸測量任務的典型實例是發動機製造中的曲軸和凸輪軸。這些零件需要大量的幾何測量操作。除了坐標和形狀測量外,在一次測量過程中,還可以檢測表面精度。

►深入了解:

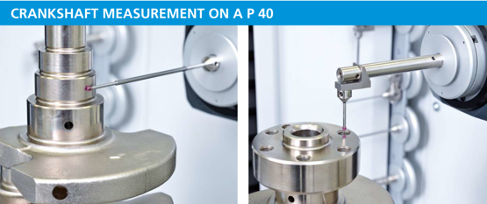

(1) 曲柄軸

曲柄軸的主要元素是主軸頸和連桿軸頸,圓度、徑向偏擺和幾何尺寸對它們來說都是關鍵因素。連桿軸頸的角向位置是另外一項精度指標。在檢測軸承座的過程中,進行尺寸、形狀和位置測量(見圖2a)。驅動法蘭檢測(見圖2b)則集中在孔的位置檢測和精密孔的角向位置,例如與連桿軸頸或齒輪之間的角向位置關係。為此,可採用自動探針更換架來選取帶角度的探針。

圖2a: 測量軸承座 (尺寸、形狀和位置)

圖2b:驅動法蘭檢測(孔和角向位置測量);背景可見自動換針架

如軸向軸承座,則有不同的測量任務:一方面要測量徑向和軸向軸承表面之間的過渡圓角半徑(見圖3a),另一方面要測量軸向軸承表面的粗糙度(見圖3b)。粗糙度的測量,要使用帶滑動導頭的測頭,根據不同測量任務,裝備有尖點半徑5 µm或2 µm的探針。這樣就可以在精密測量中心上直接進行符合標準的粗糙度測量。

圖3a:在軸向軸承座處的過渡半徑的測量

圖3b:軸向軸承表面的粗糙度測量

►粗糙度量測

粗糙度測量是測量步驟的一個組成部分。就像普通的測頭元件一樣,粗糙度測頭透過標準的安裝盤與M44 3D測頭系統搭配。這就意味著可以透過自動探針更換系統來選取粗糙度測頭。Klingelnberg為此開發了一種特殊的適配器,使得粗糙度測頭的插頭連接器也可以自動插入連接。粗糙度測頭具備內置電動旋轉機構,可以根據測量任務自動調整測頭方向。

得益於這些前提,可以在自動測量循環中涵蓋不同的粗糙度測量,從而在一次操作過程中對於整個工件進行完整的測量。該過程的另外一個優勢是可以達到很高的重複精度。因為粗糙度測頭是像普通的探針元件一樣吸附在3D測頭系統上,採用相同的軸運動,這樣就保證了粗糙度測量計錄始終在工件上精確的相同位置進行。

這樣就確保了精確定義的測量在工件相關功能位置能夠重複進行。

►鏈輪和圓柱齒輪測量

毫無疑問,也可以在同一台測量設備上,在一次裝夾下進行鏈輪和圓柱齒輪的測量。Klingelnberg多年的經驗已經驗證了它特別是在圓柱齒輪測量領域的技術先進性。圓柱齒輪測量軟體包括多個評估選項,可以覆蓋所有相關的全球標準(如DIN、ISO、AGMA)。

同時也考慮了大多數著名齒輪和齒輪箱製造商的工廠標準,這對於供應商行業尤其重要。

車間製造:由於使用鋼材,因此機器部件和被測工件具有相同的溫度膨脹係數。

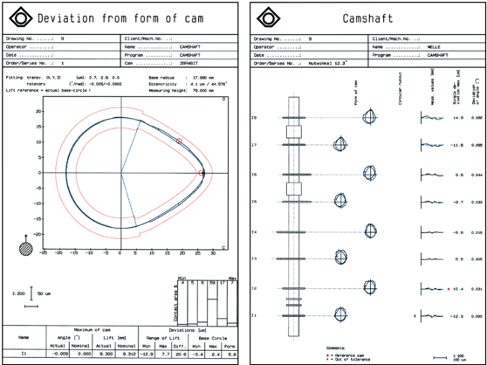

軸測量的另外一個特點是可用於凸輪軸檢測。這種情況下是將凸輪的名義幾何數據與實際測量結果,即凸輪的實際幾何數據進行比較(見圖4a/b)。用戶可以選擇著重於單個凸輪測量任務,或所有凸輪顯示在一起,以便獲得整個工件的概貌。當然,同時可以評估凸輪形狀以及不同凸輪高點之間的相互位置。

圖4a. 凸輪軸測量

圖4b:凸輪軸測量結果:左側的測量圖顯示了單個凸輪的測量任務。 或者,所有凸輪都可以顯示在概覽中,以獲取整個組件的總體視圖(右側的測量圖)。

►車間現場使用

使用Klingelnberg精密測量中心的一個極其重要的方面是可以享受到通過有效的溫度補償獲得的良好溫度性能。如今在很多應用中,測量室直接放置在車間現場。這樣就可以避免從測量間的長距離和非生產等待時間,特別是在首件檢測時,可以馬上投入生產。合理的機床設計和溫度補償效果使得在車間現場使用成為可能。在此一貫使用的鋼鐵材料床身很有好處,因為設備元件和被測量元件具備相同的溫度膨脹係數。而且,殘餘誤差補償是基於環境、機床和工件的溫度測量而進行計算的。這就使得測量設備可以在車間環境中使用 - 在許多情況下可以不需要空調測量間。

►結論

很多部件可以在Klingelnberg精密測量中心上進行完整的測量,特別是在傳動系統技術領域。主要的優勢在於在單台測量設備上組合了形狀、坐標和表面測量。

這樣就避免了更換不同設備和工具。而且還有可能在一個自動循環過程中執行多重測量任務。通過直接在車間測量的可能性,這些在測量複雜軸對稱部件時優化效率的特性得到增強。

Highlight in Brief

● 形狀、坐標和表面測量的組合

● 複雜的軸對稱元件測量(如曲軸和凸輪軸)

● 在一個自動循環過程中執行多種不同測量任務

● 重複精度高

● 測量軟體覆蓋全部相關國際標準以及著名齒輪和齒輪箱製造商工廠標準

/大昌華嘉編譯