光學測量技術用於評估齒輪噪音

當電動驅動裝置應用於車輛中時,內燃引擎的掩蓋效應消失,使傳動系統的噪音行為成為焦點。同時,最大功率和扭矩增加,引擎轉速上升,由於再生制動系統 (regenerative braking system) 的存在,功率必須在雙向之間進行最佳轉移。然而,傳統的設計參數仍然很重要:構建空間有限,耐用性不能犧牲,產品仍必須具有成本效益。光學測量作為混合計量概念的一部分有助於克服所有這些挑戰。在汽車產業中,對傳動系統以及齒輪的要求發生了巨大變化。隨著電動馬達的使用頻率越來越高,齒輪和傳動設計的設計準則和要求也發生了變化。這適用於混合動力概念和純電動車 - 實際上,能源來源的選擇(例如電池或燃料電池)對於傳動系統幾乎沒有任何作用。除了生產機器外,這些發展還需要更精確、現代化的量測技術。

經常被問到的第一個問題是測量必須有多準確。高度準確的測量通常相對較慢 - 因此較昂貴 - 與現代齒輪測量系統直接衝突,因為後者在車間的週期時間快,而且成本壓力很大。同時,如今的評估,例如用於噪音分析的評估,與傳統的齒輪測量相比,需要更廣泛的測量範圍。因此,了解需要測量的確切內容以及測量設備需要具備的能力非常重要。測量設備的能力是確定最終結果是否為可行過程的因素之一。

測量設備能力評估理論

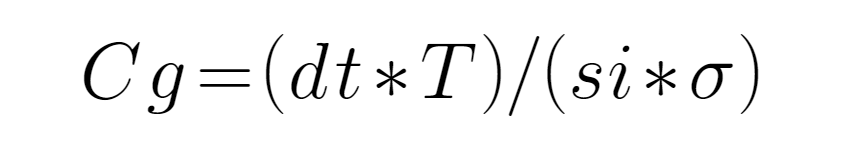

要評估測量設備的能力,需要兩個要素:以公差形式表示的目標值和驗證該公差是否可靠測量的方法。公差的第一個參考值(圓柱齒輪)是DIN ISO 1328,其中可以找到不同品質等級的幾何和類型相關公差的公式。汽車產業的典型品質等級範圍為 4 級到 6 級,多種偏差類型的對應值在1到2位數微米(um)範圍內。通常選擇的方法是能力分析或測量系統分析(類型1研究),其中在至少25(通常50)個測量的研究範圍上對一個認證的工件進行重現性(標準偏差或Cg值)和系統偏差(Cgk值)的測定。這樣的分析的Cg值定義如下:

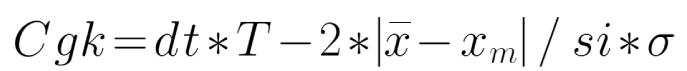

其中T是圖面公差(根據DIN ISO 1328指定的),dt是一個公差因子(通常為0.2,相當於20%)。si是一個sigma間隔因子(interval factor),通過標準差的數量定義了允許的過程變化:通常是4σ或6σ,約為95%或99%。Cgk在很大程度上相當於Cg,但擴展到包括對參考值的平均偏差。它的定義如下:

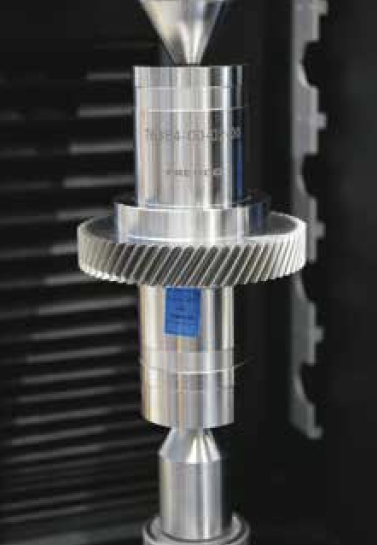

其中x是測量值的平均值,xm是認證工件的目標值。這樣的工件,有時被稱為主要元件,如圖1所示。

圖1:德國認可機構(DAkkS)認證的光學節距測量用主元件(z = 63,m = 1.5 mm)

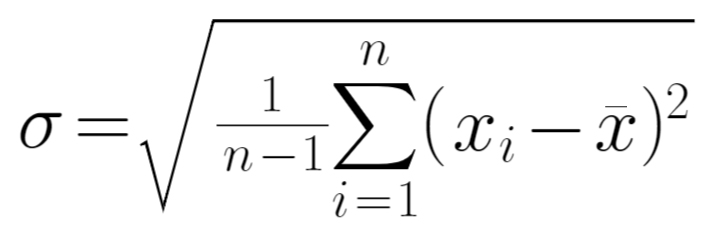

描述可靠過程的常選目標變量是Cg => 1.33和Cgk => 1.33。在兩個公式中使用的標準差(σ)由以下公式定義:

其中n是測量次數,i是索引,xi是第i點的測量值,x̅是所有n個測量值的平均值。測量儀器實踐

測量設備實踐

在齒輪測量技術和品質控制的實踐中,齒輪設計師喜歡修改DIN ISO 1328的建議。在品質控制方面,Cg和Cgk的目標值通常與具體值進行比較,以及sigma間隔 (sigma interval) 和公差因子 (tolerance factor)。為了更精確地定義對現代測量設備的需求,有必要查看由齒輪引起的齒輪噪音的典型問題來源(見圖2)。

在齒輪測量技術和品質控制的實踐中,齒輪設計師喜歡修改DIN ISO 1328的建議。在品質控制方面,Cg和Cgk的目標值通常與具體值進行比較,以及sigma間隔 (sigma interval) 和公差因子 (tolerance factor)。為了更精確地定義對現代測量設備的需求,有必要查看由齒輪引起的齒輪噪音的典型問題來源(見圖2)。

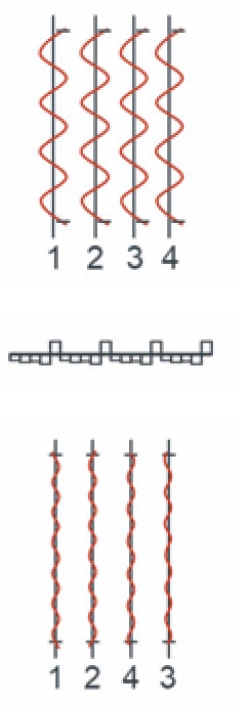

圖2:由齒輪引起的傳動的三種典型噪音來源(從下到上):均勻的齒形偏差、均勻的單節距偏差,以及分佈在所有齒上的非均勻齒形偏差(這裡是在四個不同的齒上)

均勻的單齒距偏差

這些缺陷負責低頻率(第3至第8階次),振幅在0.4 µm至3 µm的範圍內。例如,它們來源於刀具或加工機的不精確,或者來自刀具和毛胚的不恰當安裝,或者在機器啟動時引起。齒距測量需要在一個或多個深度上測量齒距測量圓上的所有齒。為了正確確定缺陷的振幅,除了確保測量設備準確之外,還需要正確確定零件的軸位置。

非均勻的齒形偏差

這些缺陷從一個齒到另一個齒都不同,但在整個周長上定期發生。它們的振幅在0.02 µm至0.8 µm的範圍內,負責所謂的幽靈頻率或幽靈階次的評估。引起這種類型偏差的原因包括生產中使用的刀具的穩定性以及生產過程中的動態效應,例如振動等。為了可靠地檢測非均勻的齒形偏差並分析其對齒輪噪音的影響,必須測量尽可能多的齒 - 理想情況下是所有齒。這項任務在傳統的觸覺式測量中通常非常耗時。

可靠地測量所描述的偏差的測量設備的最低要求(20%的 3 µm 振幅和 4-σ 間隔)可以通過轉換並將其代入公式1 來確定。以這種方式獲得的仍然可以容忍的標準差的限值(σ ≈ 112 nm)。對於現代觸覺式精密測量中心來說,可以實現這樣的值,但即使將振幅減半到 1.5 µm(σ ≈ 56 nm),測量可靠性仍然很低。對於快速光學系統,必須應用相同的閾值。然而,由於在相同時間內進行更多的測量,建議增加研究規模。在關鍵情況下,KLINGELNBERG 致力於進行至少100次測量,以確保獲得的結果在整個輪班(通常為七到八小時)的時間內保持穩定。

為每個挑戰找到合適的測量設備

目前,可以使用混合精密測量中心快速且具有足夠的製程可靠性來確定均勻的偏差 - 無論是在齒型還是節距測量中。齒型線使用接觸式測量,而節距則使用光學感測器測量。在生產條件下,這兩個系統都能達到足夠的準確度。將光學測量完全整合為精密測量中心的混合測量概念意味著快速、非接觸的測量可以從靈活的接觸式測量工件軸、溫度補償和振動隔離等可選功能中受益。

目前,非均勻的齒型缺陷需要相對較高的測量工作。要可靠檢測相應的缺陷模式所需的標準差(σ <100 nm)通常只能通過接觸式測量和針對速度進行優化的測量策略來實現。由於非均勻性和振幅較低,這類偏差是齒輪測量技術的更大挑戰。

KLINGELNBERG策略

如本例所示,對於現代齒輪測量任務,測量系統受益於提高速度 - 但這絕不能以準確度為代價。 KLINGELNBERG光學系統從一開始就主要在內部開發和生產,並進行了最大程度的準確性最佳化。自2021年首次交付以來,光學節距測量一直取得穩定可重現性的結果,因此是解決當前現代測量和傳統準確度挑戰的第一步。

圖三:電動汽車的最終驅動器使用混合測量技術,符合DIN ISO 1328標準的4級齒輪品質,齒數為82。

在採取相同方法的情況下,下一步將以更高的速度解決最耗時的任務,但保持客戶習慣的測量精度。在這方面,KLINGELNBERG專注於行業目前面臨的挑戰,重點是整合測量概念的發展,特別是智能評估策略。

總結

KLINGELNBERG的光學測量技術與行業變化同步,提供了所需的傳統高品質和靈活性,以應對更高齒輪產量的要求,同時滿足了最新評估方法(齒輪偏差分析,GDA)和界面(如OPC UA)的要求。混合測量技術可以與高速 Höfler R 300 圓柱齒輪滾動測試機有效結合,這是網絡化車間中噪音和品質控制的可靠組合。

|

工件-標準-主軸-速度

|

max. 3‘000 U/min

|

|

工件-標準-主軸-扭矩

|

Nominal Torque 13 Nm (S1) /

Max.-Torque 21 Nm (S6-25%) |

|

工件直徑

|

max. Ø 300 mm

|

|

工件重量

|

max. 50 kg = SV300 Value

|

|

工件軸長

|

max. 800 mm

|

|

工件面寬

|

max. 150 mm

|

|

尾座-中心-工件-主軸上方距離

|

max. 1.100 mm = SV300 Value

|

|

SFT/SBNT/TAT-滑動-徑向-力

|

max. 80 N

|

|

標準-主齒輪-主軸-速度

|

max. 3‘000 U/min

|

|

標準-主齒輪-主軸-扭矩

|

Nominal Torque 13 Nm (S1) /

Max.-Torque 21 Nm (S6-25%) |

|

主齒輪-直徑

|

max. Ø 300 mm

|

|

主齒輪-面寬

|

max. 150 mm

|

|

滑動X軸範圍

(可控中心距可能因工件幾何形狀而異) |

min. -1 mm

max. 325 mm |