.png)

目前對齒輪量測技術的要求越來越高:

一方面精度要在奈米範圍內,

另一方面測量的時間要短且資訊密度高。

在2018年末,Klingelnberg將推出一種新的混合技術,該技術結合了接觸式和光學測量技術的所有優點。

無接觸,快速和完整的齒輪幾何尺寸測量的願望至少與1985 年Klingelnberg引入的CNC控制齒輪測量技術本身一樣古老。受當時CNC技術突然提供的可能性的啟發,Klingelnberg的願景不僅是徹底改變測量機的運動順序,而且還希望找到一種無需接觸元件即可進行檢測的方法。

早在1990年代就進行了深入研究

因此,在1990年代初,Klingelnberg在德國Aachen的 Fraunhofer生產技術研究所 (IPT)的光學齒輪測量的第一個研究項目中發揮了重要作用。專家團隊為該項目的 Klingelnberg PNC33配備了 雷射三角測量傳感器。眾所周知,在齒輪測量過程中,雷射光束在檢測器方向上的陰影是一個問題,雷射三角測量傳感 器配備了兩個偏移檢測器。這確保了兩個檢測器中的至少一個始終接收信號,而與齒輪的螺旋角無關。該傳感器由Gesellschaft für Messtechnik mbH (Aachen的GFM)與Fraunhofer IPT共同開發,並與Klingelnberg密切合作。

反射妨礙解決方案

回顧過去,令人印象深刻的是光學齒輪測量的概念已經走了多遠。儘管如此,具有可用結果的測量仍然只能在完全自由切削的齒上進行。令人失望的是,儘管進行了兩年的深入研究, 但齒輪表面具有挑戰性的反射性以及不利的接觸條件並未產生可行的解決方案。

自從Fraunhofer研究所的第一個研究項目以來,光學計量學已經有了長足發展。由於檢測器的技術改進以及電腦輔助處理測量數據的高性能,許多測量方法直到現在才變得可行。其他測量方法已被添加。借助新技術,也有可能開發新的傳感器。Klingelnberg敏銳的興趣,並通過正在進行的測試工作積極支持了這些發展。這涉及各種光學測量方法和傳感器,是同時在自己的位置與在開發合作夥伴的角度上進行的研究項目。

自從Fraunhofer研究所的第一個研究項目以來,光學計量學已經有了長足發展。由於檢測器的技術改進以及電腦輔助處理測量數據的高性能,許多測量方法直到現在才變得可行。其他測量方法已被添加。借助新技術,也有可能開發新的傳感器。Klingelnberg敏銳的興趣,並通過正在進行的測試工作積極支持了這些發展。這涉及各種光學測量方法和傳感器,是同時在自己的位置與在開發合作夥伴的角度上進行的研究項目。

高標準的測量精度

鑑於齒輪測量的標準非常高, 但是解決該問題可能要花費相當長的時間。特別地,所需的測量精度對於Klingelnberg極具挑戰。相比之下,大約十年前,“µm”仍然被認為是萬物的量度。然而,如今的測量精度標準已用奈米為單位。例如,要進行波紋分析(Gravel),在採樣過程中記錄大約50–100奈米的微小幾何偏差。

巨大的挑戰--光線反射和角度比

同樣,由於齒輪齒的表面質量,光學測量值的獲取也極具挑戰性。現在可以可靠地批量生產粗糙度Rz <1 µm的表面。

由於這些平坦,發亮的表面具有鏡面效果,因此由於物理限制,漫反射的比例非常小。根據法律規定,入射角等於反射角,光的最大部分將沿一個定義的方向反射。與光學測量方法無關,傳感器中的檢測器僅在一部分光沿著傳感器方向反射時才會產生信號。這需要漫反射,即反射光有一定散射。結合齒面相對於傳感器的不利角度比率,鏡像效果不僅導致檢測到的光線進一步減少,而且導致牙齒空間內發生多次反射。

總體來說,很明顯,齒輪幾何形狀和表面對於光學測量技術以及所需的精度構成了巨大的挑戰

由於這些平坦,發亮的表面具有鏡面效果,因此由於物理限制,漫反射的比例非常小。根據法律規定,入射角等於反射角,光的最大部分將沿一個定義的方向反射。與光學測量方法無關,傳感器中的檢測器僅在一部分光沿著傳感器方向反射時才會產生信號。這需要漫反射,即反射光有一定散射。結合齒面相對於傳感器的不利角度比率,鏡像效果不僅導致檢測到的光線進一步減少,而且導致牙齒空間內發生多次反射。

總體來說,很明顯,齒輪幾何形狀和表面對於光學測量技術以及所需的精度構成了巨大的挑戰

光學測量所需的標準:與接觸測量相比,速度顯著提高

2015年:光纖傳感器提高了精度

但是,由於將傳感器系統插入到齒隙中,可以改善這種情況Forschungsv-ereinigung Antriebstechnik e.V.(FVA)於 2015年在Op- Gear研究項目中證明了這一點。干涉式光纖傳感器被插入齒隙,並在齒面上以短而均勻的距離引導。通過這種方式可以獲得的精度與接觸式測量的精度相當。然而,因為以類似於接觸式測量的方式執行運動序列,所以不能實現值得注意的優點。這種方法不可能真正實現具有大量測量點的快速採樣,並且理想情況下無法完全採集完整的幾何圖形。

透過減少測量時間而獲得的成本優勢

然而,傳統上,Klingelnberg 始終堅持開發突破性創新的極高標準。因此很明顯,在任何情況下,齒輪的光學測量都必須顯著提高速度,因為只有在例如減少測量時間而保持測量點密度不變的情況下,才能實現經濟上的優勢。或者,可以顯著提高測量點密度(從而增加信息含量),前提是這不會導致不成比例的長測量時間。Klingelnberg於2011年提出的初始解決方案

Klingelnberg在2011年EMO Ha-nover會議上預選的光學測量系統就是根據該標准開發的。然而,受2011年可能的測得數據速率的限制,經濟上的優勢並不完全足以確定光學傳感器系統的額外成本。自2011年以來,Klingelnberg通過不斷的開發努力,在數據速率和信號質量方面取得了顯著改善。因此,該公司決定提出一種新的光學測量解決方案。

光學和接觸式測量相結合

大量的研究和對一系列光學測量方法的多年經驗使Klingelnberg意識到接觸式測量無法完全用光學測量方法代替。從本質上講,很明顯,必須將兩個系統結合起來,形成一個混合解決方案。為了以最佳方式將接觸式和光學測量的優點結合在一起,有一個基本的先決條件:該系統必須允許從一種測量方法到另一種測量方法的快速轉換。因為只有通過兩種技術的這種最佳組合才能減少總的測量時間。光學傳感器快速採樣的優勢與3D NANOSCAN接觸式傳感器系統的靈活性和極高的準確性相結合。這確保了在不影響測量精度的情況下,可以利用光學測量新的,有吸引力的潛力。

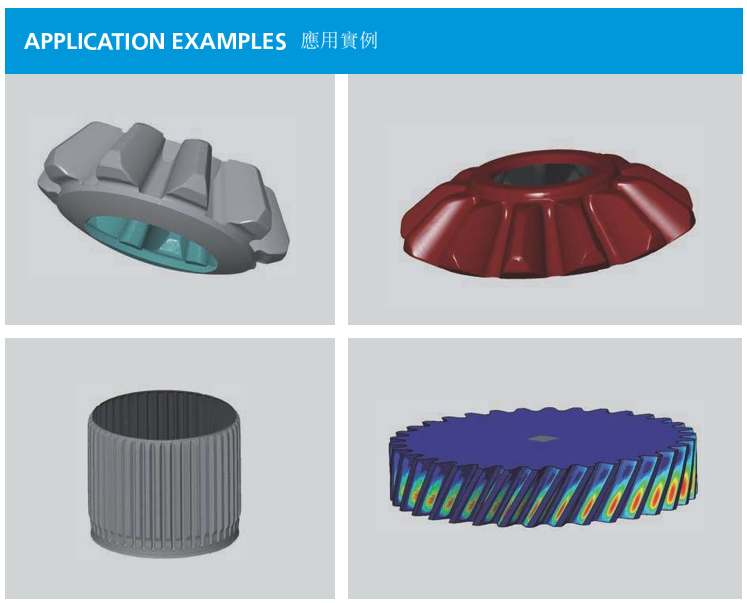

圖2: 差速器傘齒輪(左上),平側軸傘齒輪(右上),栓槽(左下),圓柱齒輪(右下)

.png)

多點高密度快速掃描

混合系統的設計使光學傳感器可以多種方式進行搭配。Klingelnberg避免只致力於一種傳感器原理。當前的開發階段使用非常快速的掃描傳感器。這樣就可以透過使用非常簡單的測量序列以極高的點密度透過快速掃描將任何數量的軸向對稱組件數字化。光學傳感器透過CNC軸沿著組件的外部輪廓引導。例如,對於圓柱齒輪,這是沿垂直方向的線性運動。在這段時間內,組件以每秒1.5轉的速度旋轉。透過這種組合運動,記錄了每分鐘50萬個點的極高點密度的點資料雲。多次掃描可捕獲複雜的組件

可以將多個掃描結合在一起以確保最佳的跟踪條件。例如, 可以使用來自不同方向的兩次掃描來跟踪齒輪齒的左側和右側。無論傳感器的實際測量範圍如何,此功能也可用於延伸組件的測量範圍。甚至可以持續地跟踪複雜的組件幾何。 這是透過對不同半徑執行多次掃描,然後根據"洋蔥皮原理"( onion skin principle)將它們合併在一起來完成的。最佳情況: 混合技術

多年使用各種光學測量方法的經驗表明,接觸式測量無法完全用光學測量方法代替。 這就是為什麼Klingelnberg選擇將兩種測量最好的方法結合 在一起成為混合解決方案的原因。這種系統的基本前提是從一種方法到另一種方法的快速轉換。

.png)

圖4:測量序列的數據輸入

.jpg)

圖5:線上顯示取樣

.png)

圖6:GOM軟體中的評估:使用顏色圖像比較實際值和目標值

快速靈活的取樣

另一個優點是無需輸入齒輪數據或其他組件參數就可以對測量序列進行編程。使用示教功能,可以透過插補點輕鬆定義掃描運動。結果,僅需幾分鐘即可準備好採樣,並且可以以多種方式使用記錄。在掃描本身期間,資料點雲在出現時會顯示在螢幕上。對於多次掃描,將逐步添加現有資料點雲。機床軸的高精度是使用這種測量方法的基本前提 在如此高的掃描速率下,這是將傳感器值與機器坐標結合到所需精度水平的唯一方法。

測量值納入CAD評估

採樣完成後,就可以使用整個資料點雲,並使用針對此測量方法的特殊兼容算法將其轉換為.stl文件。該.stl文件包含有關在採樣過程中獲得的組件幾何形狀的所有信息,並且可以輕鬆地使用基於CAD的評估軟體進行進一步處理。為此,Klingelnberg使用並推薦了GOM的評估軟體。這是一個非常全面,完善的軟體程序,專門設計用於評估通過光學掃描獲取的測量數據。

混合技術釋放潛力

對於精密測量中心P 26至P 100L,光學測量是一種極其強大的新功能。該選配將於2018年底開始提供,包括具有快速更換進給單元的HIGHSPEED

OPTOSCAN光學傳感器,用於對測量的資料點雲進行採樣和可視化的軟體以及GOM- 3D評估軟體。2012年或以後製造的機器的改造解決方案也將很快面市。

概 覽 |

|

光學計量學-影片

原文網址 https://klingelnberg.com/fileadmin/News/White_Paper/White_Paper_Hybrid_Technology_EN.pdf

作者簡介

.png)

點我洽詢 : 精準量測 點我了解 : 齒輪檢驗機