電動汽車齒輪的拋光研磨:可能性以及限制

能源對於電動汽車而言非常重要。齒面光滑有助於提高傳動系統的效率,可以使用黏度更低的傳動系統用油。這些都是對齒輪進行拋光研磨的充分理由。

汽車傳動系統中的齒輪必須具備幾個基本特性,其中包括工作載荷極限和雜訊特性。將齒輪設計得盡可能穩定和輕便是一門學問。

然而,齒輪(部分)必須能夠承受極端載荷迴圈。例如,以最大加速度起步。這可能會提高駕駛樂趣,但載荷卻對齒輪提出了挑戰。電動傳動系統可在零速時提供最大扭矩,進一步提高了相關要求。

為什麼要進行拋光研磨?

關於工作載荷極限的大量研究表明,光滑表面具有更好的工作載荷極限。這適用於劃痕損壞、點蝕和磨砂。然而,拋光將會產生更高的生產成本。然後,我們必須確定這些額外成本是否能通過設計更小和更輕的齒輪來抵消。實際上,過去幾十年的經驗表明,汽車齒輪很少有經過拋光處理。考慮到成本效益權衡問題,僅在極少數情況下對齒輪進行拋光處理。

到目前為止,電動傳動系統中的齒輪也是如此,但目前生產拋光齒面的力度明顯在加強。與傳統動力汽車相比,能源變得更加稀缺,因此它對電動汽車來說更為珍貴。光滑的齒面有助於提高傳動效率。

這裡的重點不僅僅是齒面接觸的直接功率損失。經過拋光的齒面還可以選擇使用黏度較低的齒輪油。降低黏度對傳動系統中飛濺損失有積極影響。總而言之,可以降低功耗,從而延長續航里程。相比之下,增加電池容量等替代措施成本相對較高,重量也較重。因此,在電動汽車傳動系統中拋光齒面更具吸引力。

創成磨齒機拋光研磨

由於電動汽車對齒輪的精度要求極高,振動研磨等製程因無法加工出經確定的幾何形狀而無法使用。但有一種合適的製程需要使用特殊規格的砂輪進行拋光研磨。這種砂輪通常由細小的磨粒和彈性較好的橡膠結合劑組成。

在創成研磨中,傳統的創成砂輪可與拋光砂輪組合成一個研磨刀具。這樣做的主要優點是可以在同一台機床上一次性完成研磨和拋光工序,無需更換刀具。這樣做的好處顯而易見:減少了更換工件和對齒等非生產時間。此外,還能更大限度地提高研磨齒輪的幾何精度。

拋光刀具需要使用部分創成砂輪寬度,因此傳統的粗加工區域寬度就會減小。這就不可避免地減少了在修整週期內可研磨工件的數量。較寬的創成砂輪從根本上降低了研磨齒輪的單位成本,從而確保了加工過程的經濟性。

研磨過程

在拋光研磨過程中,只能加工幾微米(μm)的極小加工餘量。此外,由於橡膠黏合工具相對靈活,總是傾向於遵循現有部件的幾何形狀。因此,需要拋光前對部件進行修整以達到所需的精度。

在下游拋光製程中,需要兼顧粗加工和精加工的問題。拋光意味著至少要增加一個研磨行程。根據部件的幾何形狀,也可以是兩個研磨行程。拋光研磨會延長機床的研磨過程,從而直接影響部件的單位成本。

圖1:拋光蝸杆砂輪

汽車齒輪的標準創成研磨過程包括兩個粗磨行程和一個精磨行程。在拋光研磨過程中,需要再進行一次拋光處理。

切削速度保持不變,只是進給速度要根據製程進行調整。粗加工時,傾向於使用高軸向進給量。精加工時,傾向於使用低軸向進給量。

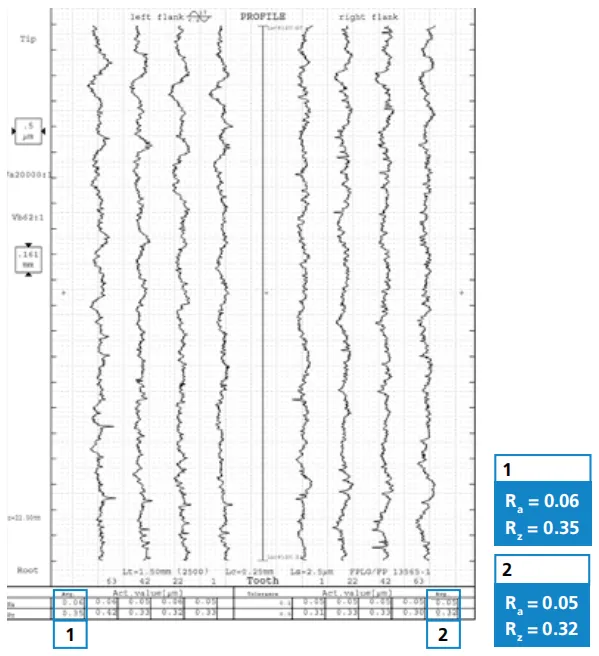

在傳統研磨中,可達到的粗糙度值約為Ra = 0.4 μm或Rz = 1.5–2 μm。相比之下,拋光研磨可達到的數值要小得多。通常情況下,根據不同的應用,可獲得低於Ra = 0.1 μm或 Rz = 0.5 μm 的表面粗糙度。

部件示例:標準汽車齒輪

下面列出了標準汽車齒輪可以達到的品質:齒數為80-85,模數為2.0mm-2.5mm,螺旋角為β= 約20°,表面要求為Ra ≤ 0.1 μm。齒輪需經過拓撲研磨,這意味著扭曲偏差最好為零。由於需要進行拓撲研磨,在拋光過程中還必須進行連續移動。這就要求蝸杆砂輪需要具有相對較寬的研磨區域。HOEFLER(霍夫勒)圓柱齒輪磨齒機上200mm寬的蝸杆砂輪對使用壽命有積極影響,並有助於減少頻繁修正的需求。

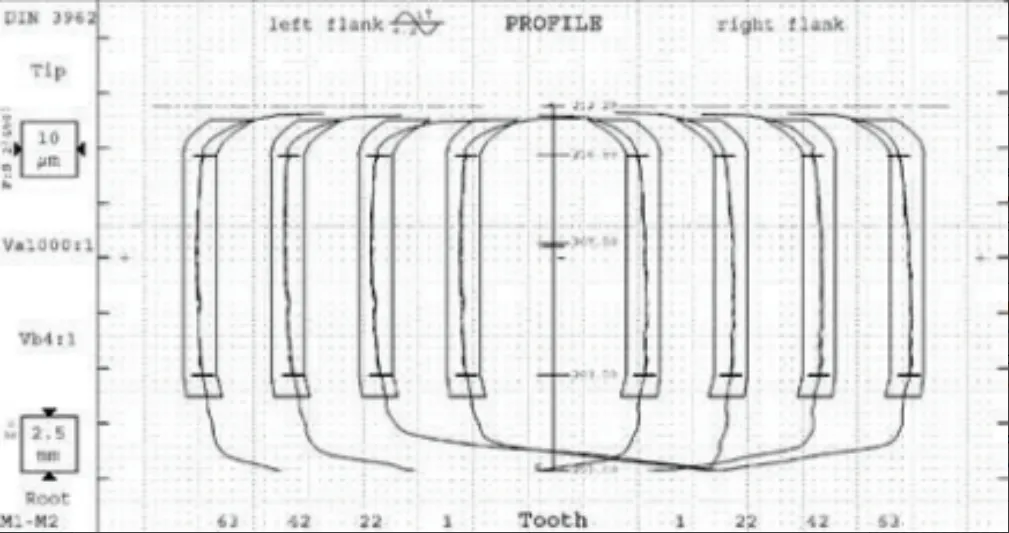

齒形測量結果顯示齒形非常平滑,幾何偏差非常小(圖 2)。應注意的是,齒形和齒向測量中選擇了1:1000的放大倍率,即使是微小的偏差也清晰可見。測量表中的放大倍率通常為1:500。因此,幾何誤差不容易被發現。從圖中可以看出,齒形略微呈鼓形,但除了齒頂修緣外沒有其他修正。這將對齒輪的雜訊行為產生積極影響。

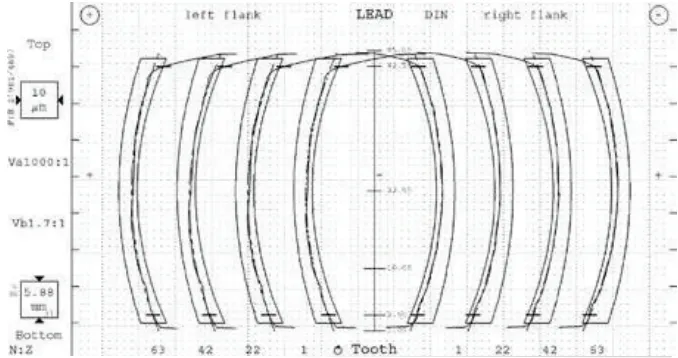

齒向測量結果顯示幾何誤差非常小(圖 3),這是由於部件表面非常光滑所致。同時,我們還可以看到稍高的縱向凸起,用於補償與載荷有關的位移和傳動系統殼體公差。齒輪沒有任何其他修形。

然而,粗糙度測量的結果還是非常有趣的。該圖(圖4)為KLINGELNBERG(克林貝格)精密測量中心的粗糙度測量圖。圖中顯示的是四個齒在拋光研磨後兩個齒面的粗糙度曲線。首先,我們可以看到所有四個齒和兩個齒面的表面品質保持一致。根據所獲得的齒輪品質,我們可以看到製程的穩定性和可重複性。其次,獲得的粗糙度值表明能夠可靠地滿足相關要求。

總結

拋光研磨在技術上比傳統展成研磨更具挑戰性。這主要有兩個原因:首先,用於粗加工和精加工的單個蝸杆砂輪區域變得更小。因此,充分利用使用壽命潛力對於實現經濟高效的加工效果至關重要。其次,工件的輸入品質對局部蝸杆砂輪磨損特別是刀具的幾何精度有很大的影響。

在傳統研磨中,我們可以加工兩至四個工件。在拋光研磨中,很容易占到使用壽命的三分之一。因此,在拋光研磨中,輸入品質、加工餘量分配和偏移值方面的製程優化顯得尤為重要。

在本示例中,根據輸入品質和所要求的工件公差,可以提高六至十二個工件的使用壽命。與傳統 160 mm寬的創成砂輪相比,Speed Viper 200mm寬的創成砂輪在修整週期中的使用壽命提高了30%。