什麼是超精研磨? 完美的光潔度

超精研磨加工

砂帶拋光和油石超精研磨

超精研磨加工是指從工件上去除前道加工工序遺留的碎屑和金屬顆粒。與傳統的車削和磨削方法不同,超精研磨加工需要刀具和工件進行全面接觸。

通過將工件旋轉和刀具振盪相結合,磨料(砂帶、油石或杯形砂輪)的每一顆粒會沿著一條正弦曲線運動。工件和擺動磨料的接觸會在工件上製造出一種典型的由溝槽和坪構成的交叉網紋圖案。溝槽作為輔助潤滑劑均勻分佈的通道,而坪則保證了高比例的接觸面積。

超精研磨加工的另一個優勢是工件幾何形狀的改善。因為磨料會接觸零件的某個區域,所以與零件表面的低處區域相比,其高處區域被切削得更徹底。根據超精加工的應用,這意味著更好的平面度,更好的圓柱度,以及更精確的曲率。

參見Supfina技術在YouTUBE上的應用。

超精研磨領域的應用

可加工的材質

超精研磨工藝適用於加工任何材質,可以使用幾何上未定義的切削刃進行加工,這包括所有合金中的鋼,但也包括陶瓷、塑膠、單晶矽、鑄鐵和有色金屬。

更重要的是,我們的機床均可以加工任何有塗層的工件——從碳化鎢、鉻到銅——使其達到理想的表面光潔度。

- 使用超精研磨加工技術加工各種材料

- 每一特定工件的正確加工工藝

- 針對每一要求的正確超精研磨加工系統

端面超精研磨

端面超精研磨加工主要是用杯形砂輪加工工件表面的過程。首先,工件被夾緊在卡盤中並進行旋轉。然後,旋轉的杯形砂輪被精確地推進到工件表面。

端面超精研磨加工主要是用杯形砂輪加工工件表面的過程。首先,工件被夾緊在卡盤中並進行旋轉。然後,旋轉的杯形砂輪被精確地推進到工件表面。精確的滑軌允許超精研磨裝置在多個方向上進行調整,從而除了使工件有了進行凹形或凸形變動外,還使其具有典型的“交叉網紋”圖案。憑藉這些能力可以製造出一個平滑的、凹陷的、凸起的或球面的表面。雙端面磨削與端面超精研磨加工的一個主要區別是,在後一種加工過程中,刀具在零件加工過程中是自修整的,不需要進行常規的砂輪修整。

精密磨床

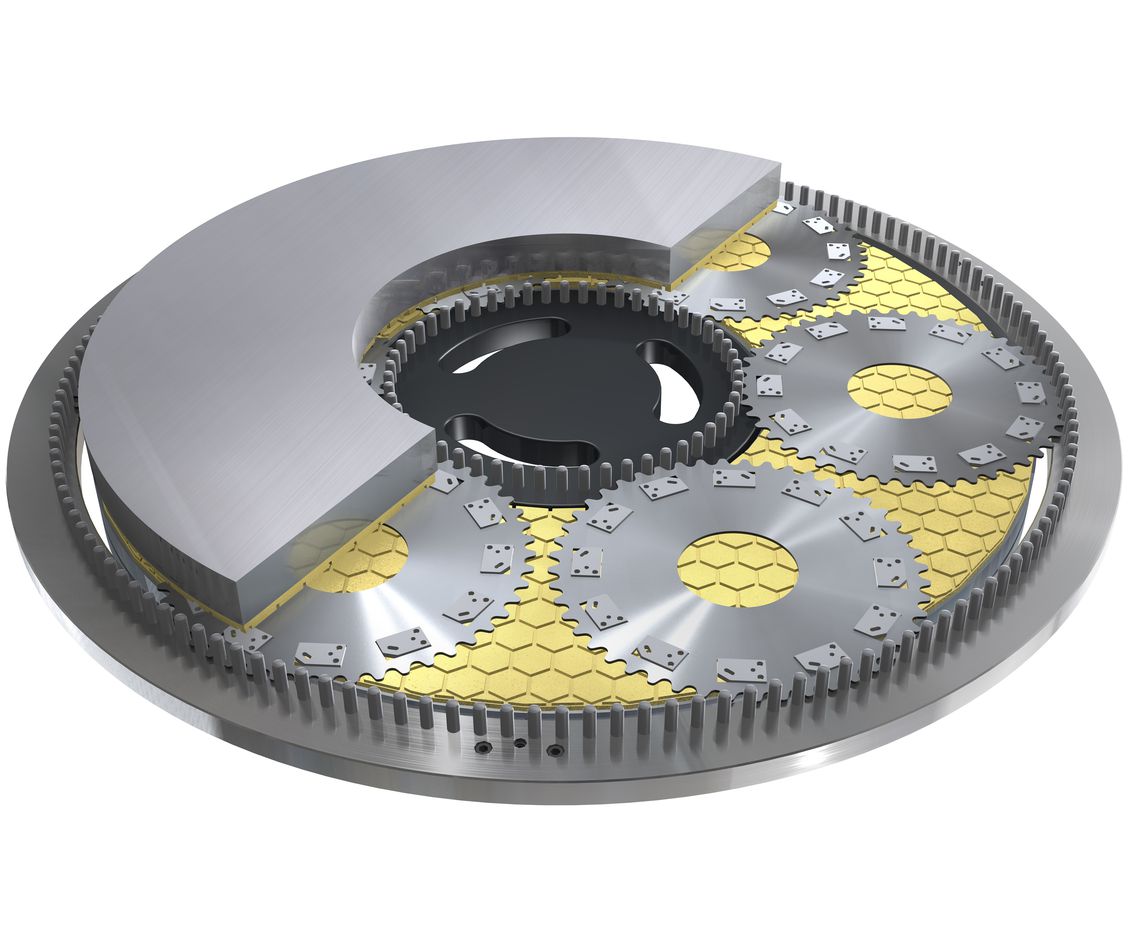

當工件的兩面均需具有平面平行性時,也可以採用精密磨削,但其精度比雙端面磨床要高。工件放置在外徑有齒的托架上。當托架以軌道方式在固定的外銷環上移動時,內銷環對托架進行旋轉。加工發生在兩個旋轉的砂輪之間。最優的加工壓力由安裝在振盪飛擺上的上砂輪提供。精密磨削的主要特點是可以同時加工固定數量的零件,也可以分批加工。然而為了獲得最大精度和尺寸精度,精密磨削是首選。例如,加工後的液壓元件可以達到±0.001mm的精度。

端面超精研磨的特點是工件被夾緊,從而使被夾緊的表面成為垂直度和平面度的幾何基準點。這樣,在加工傳動部件時,可以確保其平面和孔的垂直度。

參見Supfina技術在YouTUBE上的應用。

雙端面磨床

雙端面磨床被認為是“經典”磨削工藝之一,當必須對工件的兩面進行研磨時,可以進行雙端面磨削,使兩面都為平面並相互平行。在這一過程中,工件是不固定的,未被固定到工件載體的“巢”中。然後,在兩個磨輪之間同時對工件的兩面進行加工。上磨輪採用“傾斜”導向設置進行調整,這使上磨輪可以與下磨輪保持所需的角度。因此,磨輪之間的間隙在橫切側要大於出料側,這樣可以滿足所需的磨削量。

雙端面磨床被認為是“經典”磨削工藝之一,當必須對工件的兩面進行研磨時,可以進行雙端面磨削,使兩面都為平面並相互平行。在這一過程中,工件是不固定的,未被固定到工件載體的“巢”中。然後,在兩個磨輪之間同時對工件的兩面進行加工。上磨輪採用“傾斜”導向設置進行調整,這使上磨輪可以與下磨輪保持所需的角度。因此,磨輪之間的間隙在橫切側要大於出料側,這樣可以滿足所需的磨削量。通過定期修整,可以使磨輪保持其形狀和鋒利度。

參見Supfina技術在YouTUBE上的應用。

快速拋光 SpeedFinish®

這個名字代表了一切:快速拋光要比常規工藝快速。工件的高速加工,減少了75%的加工過程。

改進的生產效率 – 同時 – 改善了競爭性的優勢,得益于降低的成本。

參見Supfina技術在YouTUBE上的應用。